Требования к качеству работ по закреплению грунтов

Закрепление грунтов

- Закрепление грунтов всеми способами, кроме термического, следует выполнять при положительной температуре воздуха закрепляемых грунтов.

- Проверка правильности проектных параметров и технических условий на производство работ по закреплению грунтов осуществляется контрольным закреплением, непосредственно при производстве работ на их начальной стадии. Все скважины в закрепляемом или закрепленном массиве (разведочные, инъекционные, контрольные) после их использования по назначению обязательно подлежат ликвидации путем заполнения цементным раствором.

- При приеме законченных работ по закреплению грунтов должно быть установлено соответствие фактически полученных результатов закрепления с требованиями проекта. Учитывая опытный характер работ, указанное соответствие устанавливается сопоставлением проектно-сметной, исполнительной и контрольной документации.

Силикатизация и смолизация грунтов

- Инъекционные работы должны выполняться в зависимости от конкретных грунтовых условий и конструкций закрепляемого массива с соблюдением следующих правил:

- до начала основных работ при закреплении грунтов под существующими сооружениями необходимо производить вспомогательную цементацию зоны на контакте фундаментов и основания;

- в неоднородных по проницаемости грунтах слой с большей проницаемостью необходимо закреплять в первую очередь;

- при закреплении водоносных песчаных грунтов необходимо, чтобы последовательность инъекционных работ обеспечивала надежное сжатие подземной воды нагнетаемыми реагентами, защемление подземной воды в закрепляемом массиве не допускается.

- Для предотвращения выбивания реагентов при сплошном закреплении грунтов через соседние инъекторы (скважины) одновременное погружение инъекторов в плане и нагнетание через них реагентов следует производить не менее чем на удвоенном расстоянии с последующим нагнетанием через пропущенные.

- При силикатизации и смолизации грунтов, а также цементации крупнообломочных грунтов и гравелистых песков допускается оставлять в закрепленном массиве забивные инъекторы или трубы в качестве арматуры. Нагнетание реагентов в грунты следует производить под пригрузкой, в качестве которой используются залегающие над областью инъекции грунты, само сооружение или специально уложенные бетонные плиты.

Цементация грунтов

- Для качественного закрепления трещиноватых скальных, в том числе закарстованных грунтов, должна быть обеспечена локализация нагнетаемых через скважины растворов в пределах закрепляемого массива, для чего следует соблюдать следующую последовательность работ:

- создание защитного барьера против выхода растворов за контур закрепляемого массива путем предварительной цементации через барьерные скважины, расположенные по контуру массива;

- последующая инъекция растворов внутри контура через систему скважин, расположенных по проекту.

- Виды, марки и качество цементов, материалов, добавок, применяемых для приготовления инъекционных растворов, устанавливаются проектом в зависимости от грунтовых условий и особенностей возводимого сооружения.

- Цементация грунтов должна выполняться по проекту производства работ, в котором кроме общестроительных требований должны содержаться данные о длине одновременно инъекцированных зон в скважинах, последовательности обработки скважин, характеристиках применяемых материалов.

- Цементационные растворы следует производить способом последовательного сближения скважин, начиная с максимальных расстояний, при которых гидравлическая связь между ними при нагнетании практически отсутствует.

- Бурение и нагнетание растворов в трещиноватых скальных и закарстованных грунтах, как правило, следует производить в одну зону, сразу на всю глубину цементации. Величина зоны устанавливается проектом.

Разделение скважины на зоны следует производить в следующих случаях:- при наличии разного вида и разных размеров заполняемых растворами полостей (трещин, пустот, каналов) и применении различных заполнителей на разных глубинах цементируемой толщи грунтов;

- при наличии в скальных грунтах нескольких прослоев с трещинами или пустотами;

- при больших мощностях (более 10 м) цементируемого массива.

- Бурение скважин и нагнетание в них растворов при отсутствии напорных подземных вод допускается производить без перерывов на время твердения цементного раствора. При наличии напорных грунтовых вод необходимы перерывы на время твердения раствора. В скальных грунтах скважины после бурения следует промывать водой или продувать сжатым воздухом.

- Нагнетание растворов надлежит производить до «отказа», за который следует принимать:

- поглощение скважиной (зоной) расчетного количества раствора при давлении нагнетания, не превышающем проектное;

- снижение расхода раствора до 5-10 л/мин на скважину (зону) с одновременным повышением давления нагнетания выше проектного, если величина расхода при «отказе» особо не оговорена в проекте.

- Качество цементации контролируется различными способами, в зависимости от видов грунтов:

- скальных грунтов (трещиноватых, закарстованных) — способами бурения, гидравлического опробования и цементации контрольных скважин (критерий оценки качества цементации, а также объем контрольных работ устанавливаются проектом);

- слаборастворимых скальных закарстованных грунтов — путем контрольного бурения и оценки размеров карстовых пустот по провалам бурового инструмента;

- легкорастворимых грунтов (гипсовых и др.) — определением удельного водопоглощения, устанавливаемого проектом.

Буросмесительный способ закрепления грунтов

- Работы по закреплению илов буросмесительным способом (илоцементными сваями) следует производить буросмесительными машинами или стаканами вращательного бурения, для нагнетания цементного раствора применять растворонасосы с давлением не менее 0,7 МПа, обеспечивающие непосредственную дозированную подачу раствора.

- Суммарное время приготовления, транспортирования и подачи цементного раствора в грунт не должно превышать времени до начала схватывания раствора.

- При производстве работ следует контролировать и строго соблюдать установленный по результатам опытных работ и заданный проектом технологический режим: частоту вращения и линейную скорость перемещения рабочего органа, последовательность нагнетания цементного раствора, число проходов рабочего органа и расход раствора.

Термическое закрепление грунтов

- Для проверки соответствия грунтовых условий данным инженерно-технических изысканий и проекта в процессе бурения технологических скважин следует производить отбор образцов закрепляемых грунтов и соответствующие лабораторные определения их характеристик.

- Началу работ по обжигу грунтов в скважинах должно предшествовать испытание газопропускной способности скважин. При выявлении слоев с низкой газопроницаемостью следует принимать меры по выравниванию газопропускной способности скважины путем отсечения и продувки таких слоев или путем увеличения поверхности фильтрации части скважины.

- В процессе обжига должна поддерживаться максимальная температура газов, не вызывающая оплавления грунтов в стенах скважины. Давление и температура газов должны регистрироваться в журнале работ.

- Образование массива следует считать законченным, если установленные в расчетном контуре термопары зафиксировали достижение заданной расчетной температуры, но не менее 350 град.С.

- Качество термического закрепления грунтов надлежит контролировать по результатам лабораторных испытаний на прочность, деформируемость и водостойкость образцов закрепленных грунтов, отбираемых из контрольных скважин. При этом учитываются зафиксированные в рабочих журналах данные о температуре и давлении газов в скважинах в процессе термообработки грунтов. При необходимости, определяемой проектом, прочностные и деформационные характеристики закрепленных грунтов определяются полевыми методами.

- При производстве работ по закреплению грунтов состав контролируемых показателей, предельные отклонения, объем и методы контроля должны соответствовать требованиям, приведенным в таблице.

| Технические требования | Предельные отклонения | Контроль (метод и объем) |

| Проверка правильности проектных (расчетных) параметров и технических условий на производство работ путем контрольного закрепления | По проекту; предельные отклонения измеряемых величин не более минус 10% | Измерительный и визуальный, по указаниям проекта. При отсутствии указаний в количестве 3 % от числа инъекторов или технологических скважин и одним шурфом с отбором проб и лабораторным определением характеристик грунтов |

| Характеристики исходных рабочих материалов | По проекту; отклонения — не более 3 % | Измерительный, по указаниям проекта |

| Давление и расход рабочих материалов | То же, не более 5 % | То же |

| Показатели качества закрепленного грунтового массива (сплошность и однородность закрепления, форма и размеры закрепленного массива, прочностные и деформационные характеристики грунтов) | Должны соответствовать проекту | Измерительный, по указаниям проекта. При отсутствии указаний — контрольными скважинами в количестве 3 % действую-щих инъекторов или шурфами из расчета один на 3 тыс.куб.м закрепленного грунта; но не менее двух на объект |

| Линейные отклонения при разбивке мест размещения инъекторов или скважин в плане | По проекту, но не более 3% измеряемого расстояния между точками разбивки | Измерительный, не реже чем через каждые 10 точек разбивки |

| Линейные отклонения инъекторов и скважин от проектного отклонения | ||

| а) при глубине до 5 м; | 1 % глубины | Измерительный, через каждые 5 м скважины |

| б) при большей глубине | 0,5 % глубины | Измерительный, через каждые 5 м скважины |

| Температура жидких реагентов при нагнетании | Не ниже 5 град.С | Измерительный, ежесменно |

| Время гелеобразования для однорастворной двухкомпонентной силикатизации и смолизации | Не более 20 % | Измерительный, на каждой заходке |

| Показатели качества инъекционных растворов при цементации | По проекту | То же |

| Показатели качества цементации скальных грунтов | То же | Измерительный и визуальный (по указанию проекта) |

| Несущая способность илоцементных свай | — | Измерительный, по указанию проекта, не ранее 28 суток после устройства сваи. При отсутствии указаний — в количестве 1% от общего числа свай на объект |

| Технологический режим закрепления илов буросмесительным способом | По проекту и результатам опытных работ | Измерительный и визуальный |

| Температура и давление газов в скважине при термическом закреплении грунтов | По проекту | Измерительный, непрерывно |

| Прочность, деформативность и водостойкость грунта в массиве, закрепленном термическим способом | Не ниже установленных проектом | Измерительный, каждый закрепленный массив |

Искусственное замораживание грунтов

- Замораживающие колонки следует погружать сразу после окончания бурения, а вводить их в эксплуатацию в период до 5 суток.

- В процессе замораживания водоносных пластов, заключенных между глинистыми прослойками, следует постоянно контролировать обеспечение свободного подъема подземной воды через разгрузочные скважины.

- В период эксплуатации замораживающих систем следует регистрировать температуру холодоносителя, уровень воды в гидрологических наблюдательных скважинах и другие параметры.

- Производство СМР в пределах ледогрунтового ограждения разрешается при постоянном контроле за его состоянием.

- Извлечение замораживающих колонок и демонтаж холодильного оборудования следует производить после окончания всех работ, выполнение которых было намечено произвести под защитой ледогрунтового ограждения.

Скважины в процессе извлечения из них замораживающих колонок должны тампонироваться с регистрацией в журнале работ. Порядок извлечения колонок должен быть определен проектом. Искусственное оттаивание грунтов следует производить в тех случаях, когда оно предусмотрено проектом.

Наша группа в Telegram

Быстрая связь с редакцией в WhatsApp!

Источник

Технологические схемы буросмесительной технологии

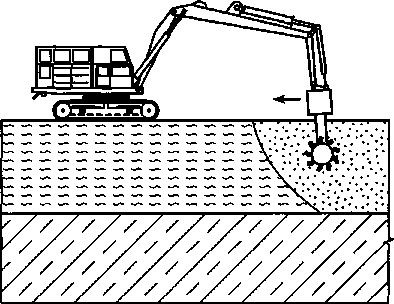

Объемное закрепление (Mass Stabilization).Объемное закрепление грунта производится, как правило, на глубину не более 7 м [4]. Рабочие органы или смесители монтируются на гусеничные экскаваторы и могут иметь вид: культиваторного типа и обычного двухлопастного смесителя.

Обработка грунта производится захватками длиной 3-5 м и шириной 2-3 м, что ограничивается вылетом стрелы экскаватора. Вяжущее используется в сухом состоянии (цемент, известь, шлаки, золы уноса, гипс, жидкое стекло) с той целью, чтобы грунтоцементная (грунтоизвестковая) смесь была в «пластичном» или «твердопла-стичном» состоянии, так как при «текучей» консистенции смеси возможно «проваливание» экскаватора в зоне обработки грунта. Технологическая схема закрепления грунта представлена на рис. 8.6.

Рис. 8.6. Технологическая схема объемного закрепления грунта

Обработка грунта производится следующим образом:

• на участке закрепления размечаются захватки прямоугольной формы;

• экскаватор со смесителем устанавливают на точку «закрепления»;

• производится обработка захватки до получения однородной смеси;

• при необходимости производят контроль качества закрепления — отбор смеси для лабораторных испытаний, визуальный контроль качества и др.;

• поверху закрепленного участка раскатывается геотекстильный материал и отсыпается гравийная подушка высотой 0,5-2,5 м (или требуемая высота по проекту) для обеспечения устойчивости экскаватора и исключения его «проваливания» в обработанный грунт;

• экскаватор перемещают на следующую точку и производят закрепление.

Обычно технология объемной стабилизации применяется в дорожном строительстве, поэтому геотекстиль и щебеночная подушка используются в дальнейшем как часть дорожной одежды. В случае использования данной технологии в малоэтажном строительстве, щебень и геотекстиль можно либо использовать в качестве основания, либо убирать для повторного использования.

Одним из вариантов использования технологии является захоронение вредных отходов, когда грунт, загрязненный различными опасными веществами (нефтепродукты, продукты химического загрязнения и др.), обрабатывается специальными реагентами, которые герметизируют опасные вещества. Преимущества данной технологии для обработки загрязненных грунтов очевидны по сравнению с другими технологиями:

• грунты обрабатываются на месте их залегания без выемки;

• непроизводительные потери практически отсутствуют;

• также отсутствует выход пульпы на поверхность в связи с использованием вяжущего в сухом состоянии;

• используется минимальный комплект оборудования, что увеличивает мобильность установки и позволяет использовать в труднодоступных и труднопроходимых местах;

• окружающая территория осушается при использовании сухого вяжущего.

Расход вяжущего варьируется от 70 до 200 кг/м 3 в зависимости от типа грунтов и решаемой задачи. Спектр задач, решаемых с помощью объемной стабилизации грунтов, довольно обширен:

• устройство фундаментов под промышленные и гражданские здания, под оборудование и др.;

• устройство площадок грузовых терминалов, садово-паркового и спортивного назначения;

• подготовка основания под бассейны, резервуары и др.;

• закрепление склонов, откосов, предотвращение эрозии грунтов;

• изолирование загрязненных земель, утилизация и нейтрализация промышленных, химических, токсичных отходов;

• закрепление слабых водонасыщенных илистых, заторфованных, пьшевато-глинистых грунтов и др.

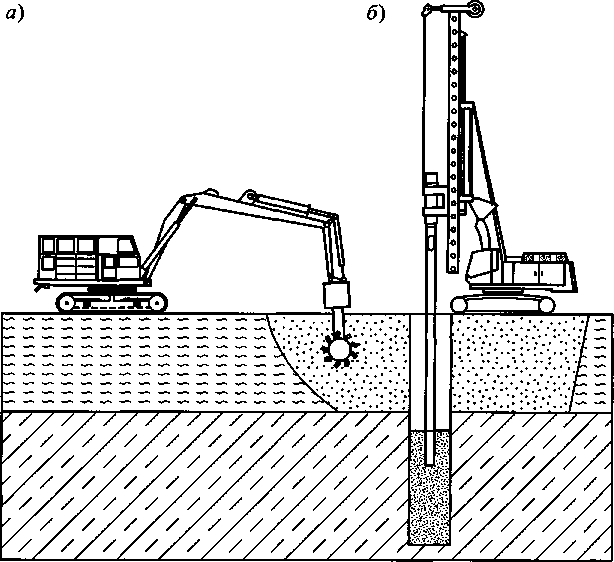

Одним из перспективных направлений такой технологии является превентивное закрепление слабых грунтов при откопке котлованов, а также закрепление сильносжимаемых грунтов для устранения эффекта отрицательного трения в случае свайного фундамента (рис. 8.7).

Рис. 8.7. Закрепление грунта околосвайного пространства:

а –закрепление слабого грунта установкой ALLU;

б –устройство буровых свай

В первом случае слабый грунт закрепляется при минимальном расходе вяжущего с той целью, чтобы в дальнейшем производить либо разработку грунта, либо устройство грунтоцементных конструкций (ограждений) по технологии струйной цементации. В случае устройства шпунтового ограждения часть закрепленного грунта снижает активное давление на шпунтовую стенку, а при небольшой глубине котлована можно обеспечить устойчивость стенок и без применения конструкций ограждения.

Комбинированная струйно-смесительная технология (JACS-MAN, SWING, GeoJet, Ldis, Turbojet).Струйно-смесительные технологии относятся к классу «W-J-E», т.е. в качестве вяжущего используется цементный раствор, перемешивание/разрушение грунта производится механически и с помощью высоконапорной струи, место перемешивания — на забое скважины [4]. Как отмечалось выше, для обеспечения качественного перемешивания грунта с вяжущим высоконапорной струи при струйном размыве зачастую недостаточно, а при использовании буросмесительной технологии диаметр свай ограничен размерами рабочего органа. Для устранения этих проблем механическое перемешивание грунта было совмещено со струйным размывом. Для этой цели на концах смешивающих лопаток монтируются специальные сопла, из которых под большим давлением истекает растворная струя.

Преимуществом такой технологии является возможность применения в любых инженерно-геологических условиях, так как наряду с механическим разрушением используется и гидравлический размыв грунта. Например, применение буросмесительной технологии в гравийно-галечниковых грунтах представляет некоторую сложность,

необходимо применение громоздкого оборудования с большими крутящими усилиями, необходимыми для перемешивания гравийных грунтов.

Такая технология является универсальной, так как при подаче раствора при более низком давлении струйно-смесительная технология превращается в буросмесительную.

Оборудование для струйно-смесительной технологии может иметь 1-2 буровые колонны. Диаметр получаемых грунтоцементных свай варьируется от 0,6 м (зона механического разрушения) до 3,6 м (зона струйного размыва). Глубина закрепления обычно составляет 20-25 м, однако существует возможность закрепления грунта на глубину до 40 м. Водоцементное отношение раствора, как правило, составляет 0,8-1,0, однако иногда применяется W/C = 0,5-1,5. Давление нагнетания раствора в зависимости от грунтовых условий может достигать 45 МПа.

Спектр задач, решаемых с помощью струйно-смесительных технологий, такой же, как и для буросмесительных:

• закрепление грунта (армирование);

• устройство противофильтрационных завес;

• устройство ограждений котлованов;

• устройство фундаментов глубокого заложения и др.

Однако помимо преимуществ струйно-смесительная технология имеет ряд недостатков, которые перешли от «материнских» технологий:

• возможна закупорка скважины грунтоцементной пробкой (как в струйной технологии), вследствие чего возможно возникновение гидравлического разрыва окружающего массива грунта и заполнение его цементным раствором, что ведет к увеличению расхода раствора;

• для такой технологии необходимы большие энергетические мощности.

Оборудование для струйно-смесительных технологий используется стандартное, как для струйной и буросмесительной технологий. Для улучшения струйного размыва иногда используется двухкомпонентная струйная технология – раствор подается в соосном воздушном потоке.

Поверхностное перемешивание грунтов (Shallow Soil Mixing).

К технологиям поверхностного перемешивания грунтов относятся все виды и подвиды смесительных технологий, с помощью которых закрепление производится на глубину не более 5-7 м [4]. Сюда же можно отнести и технологии объемной стабилизации грунтов, так как их глубина обычно не превышает 7 м. Существуют две разновидности этой технологии:

• грунт перемешивается на месте своего залегания лопастными (или культиваторного типа) смесителями;

• грунт извлекается, перемешивается в специальных смесителях, затем производится укладка смеси в выработку.

Такие технологии нашли широкое применение в США для закрепления и утилизации грунтов, загрязненных токсичными, химическими или другими вредными отходами. В качестве вяжущего используется цементный раствор, специальные реагенты или их смесь. Вяжущее может подаваться в виде раствора или в сухом виде. Диаметр смешивающих лопастей варьируется от 1 до 4 м в зависимости от применяемого оборудования.

В случаях, когда требуются более тщательное перемешивание грунта и исключение необработанных участков, используется технология перемешивания с выемкой грунта. Грунт выбирается захватками, транспортируется к специальным смесителям, где производится смешивание грунта с вяжущим. После получения однородной смеси ее укладывают в выемку, при необходимости уплотняют. Данная технология также используется в США для обезвреживания различных отходов или обработки грунтов, загрязненных такими отходами.

Режуще-смешивающая технология (Cutter Soil Mixing, Cut-Mix-Injection, TRD method).Данная технология позволяет получать плоские панельные конструкции толщиной до 1,5 м [4]. Отличает данную технологию от буросмесительной расположение режуще-смешивающего рабочего органа, который имеет вид фрез, вращающихся в вертикальной плоскости.

Также помимо круглых фрез используются и цепные фрезы, с помощью которых можно сооружать сплошные панели, зачастую использующиеся в качестве противофильтрационных диафрагм.

Преимуществом установок с цепными фрезами является получение протяженных плоских противофильтрационных завес сплошного сечения. Зачастую добиться сплошности стыковки при устройстве грунтоцементных свай, даже при использовании трех-пятирядных буровых колонн, не удается, особенно на забое скважины. При бурении может происходить отклонение буровой колонны от вертикали вследствие наличия различных грунтов, слагающих площадку, а также от неточности при монтаже оборудования. При устройстве одиночных панелей (установки с круглыми фрезами) также существует вероятность нарушения герметичности при стыковке таких панелей. Однако основным преимуществом данных технологий является сплошность получаемых завес.

Конструкции, полученные по буросместельной технологии, имеют нарушения сплошности по краям.

В качестве материала используется цементный или цементно-бентонитовый раствор. Инъекция раствора осуществляется через сопла, расположенные между фрезами. Глубина обработки может достигать 60 м в зависимости от выбранного оборудования.

Для обеспечения устойчивости стенок панели их устройство производится через одну, при этом существуют две схемы стыковки смежных панелей:

• стыковка непосредственно после устройства соседних панелей (в Европе этот метод имеет название «fresh-to-fresh method»), т. е. смежную панель устраивают, когда соседние панели еще не затвердели;

• стыковка после твердения соседних панелей («hard-to-hard method»), т. е. смежную панель устраивают после твердения соседних панелей.

При устройстве панелей происходит излив грунтоцементной пульпы на поверхность в некоторых количествах, для чего устраиваются траншеи по длине панелей. Изготовление самих панелей может производиться по одноэтапной и двухэтапной схемам.

Одноэтапная схема:раствор подается при погружении рабочего органа в процессе перемешивания грунта. Как правило, для улучшения инъекции раствора может подаваться сжатый воздух. При подъеме рабочего органа раствор также инъецируется, при этом скорость подъема рабочего органа более высокая, чем при погружении. Пульпа, выходящая на поверхность, скапливается в траншее, после чего при необходимости вывозится на утилизацию. Как показывает практика, около 70 % всего раствора подается в фазе погружения рабочего органа.

Двухэтапная схема:рабочий процесс таков же, как и при одноэтапной схеме, однако в этом случае изливающаяся пульпа откачивается насосами из пульпоприемнои траншеи в сепаратор, где происходит разделение частиц грунта и раствора. Очищенный раствор заново отправляется в технологический цикл и используется для обработки грунта. Извлечение пульпы из траншеи также можно осуществлять с помощью грунтозаборного конвейера.

В зависимости от типа конструкции, получаемой по данной технологии, используются следующие значения технологических параметров:

• противофильтрационные завесы: расход цемента – 250-450 кг/м 3 , расход бентонита – 15-30 кг/м 3 , водоцементное отношение – 2,0-4,0;

• ограждающие конструкции – расход цемента – 750-1200 кг/м 3 , расход бентонита – 15-30 кг/м 3 , водоцементное отношение – 0,5-1,0.

Значения прочности грунтоцемента составляют 0,5-2,0 МПа для противофильтрационных завес и 5-15 МПа для ограждающих конструкций. Для контроля технологических параметров современные установки оборудованы бортовыми компьютерами, которые позволяют следить за всем технологическим процессом: скорость подъема/погружения рабочего органа, скорость вращения фрез, подача раствора и др.

Дата добавления: 2015-10-09 ; просмотров: 1771 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник