- Бурошнековое бурение

- Технология метода «бурошнекового бурения»

- Первый этап: прямолинейный прокол грунта

- Второй этап: расширение пилотной скважины

- Третий этап: протаскивание рабочей трубы

- Технические параметры метода бурошнекового бурения

- Области применения метода бурошнекового бурения

- Технология бурошнекового бурения

- Технология бурошнекового бурения

- Технология и этапы бурошнекового бурения

- Цена за 1 метр проходки

- Что входит в стоимость работ

- Что НЕ входит в стоимость работ

- Преимущества бурошнековых установок

- Горизонтальное шнековое бурение: суть метода

- Когда используется технология

- Преимущества бурошнекового метода

- ГНБ и ННБ – в чем разница?

- ГНБ и ГШБ – в чем разница?

- Технические характеристики

- Этапы технологического процесса

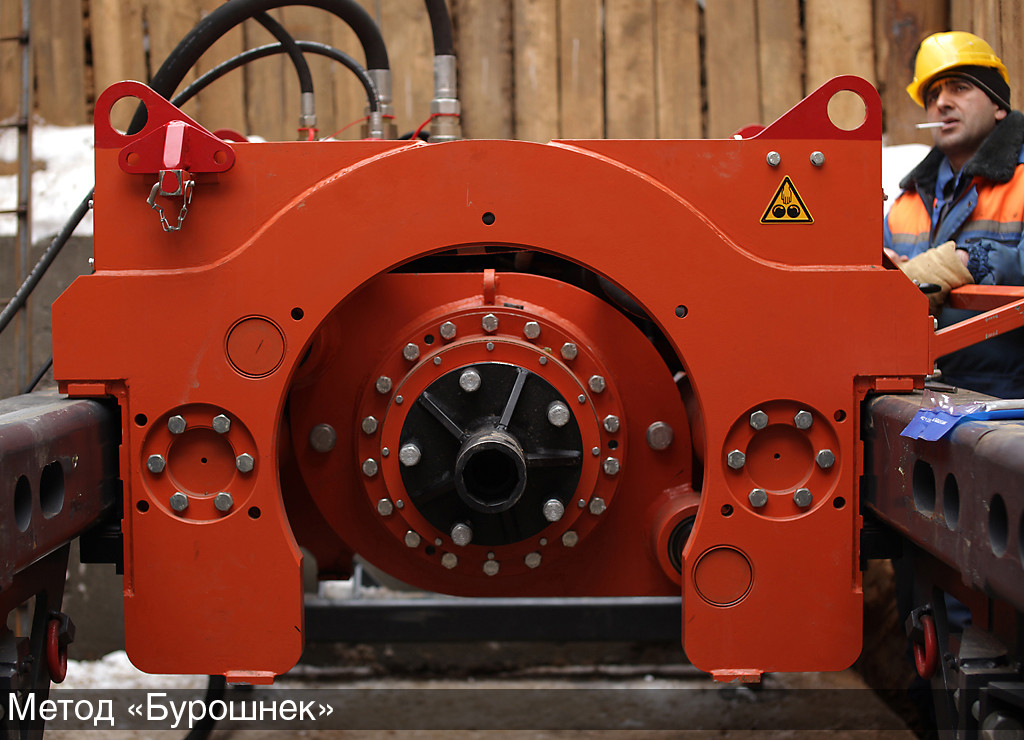

- Машины для бурения

- Шнековое бурение

- Оборудование для горизонтального бурения

- Технология метода «бурошнекового бурения»

- Первый этап: прямолинейный прокол грунта

- Второй этап: расширение пилотной скважины

- Третий этап: протаскивание рабочей трубы

Бурошнековое бурение

Технология строительства трубопроводов «бурошнековое бурение», или «бурошнек» — это современный метод укладки футляров для трубопроводов и коммунальных трубопроводных систем, систем канализации, водо- и теплоснабжения.

Это бестраншейная технология, которая позволяет свести к минимуму воздействие на окружающую среду, проводить строительство подземных коммуникаций практически в любых условиях, быстро, эффективно и недорого решать задачи, связанные с развитием инфраструктуры города.

Технология метода «бурошнекового бурения»

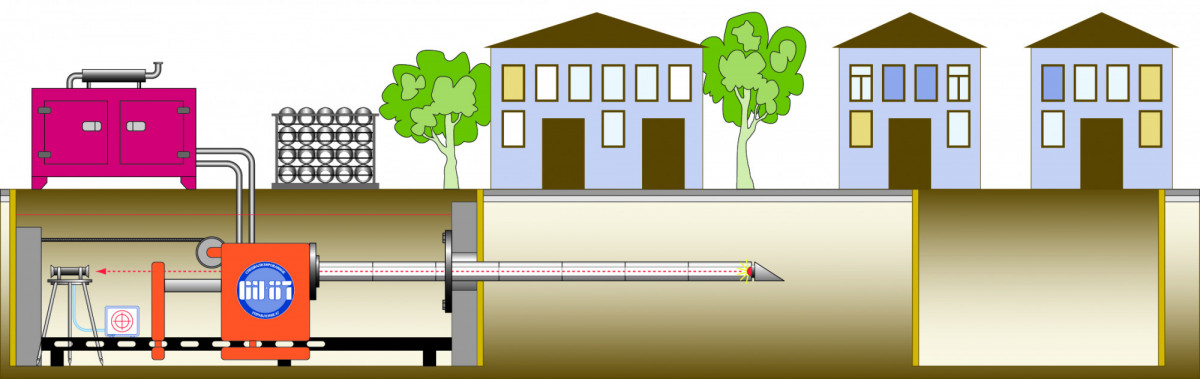

Сущность технологии бурошнекового бурения состоит в высокоточной прокладке стального футляра с помощью мощной домкратной станции, оборудованной вращающимся буровым инструментом. Футляры служат в качестве основы для прокладки трубопроводов различного функционального назначения (в том числе каналов для электроснабжения и связи).

Во время подготовительного периода производится строительство двух шахт и/или котлованов — стартового и приёмного. Их диаметр или линейные размеры не превышают нескольких метров. Глубина стартовой и приёмной шахты соответствует глубине прокладки трубопровода. Технологически работа по прокладке труб разделяется на два или три этапа.

Во всех случая применение технологии бурошнекового бурения имеет убедительное преимущество там, где ведение работ обычным способом затруднено или вообще невозможно.

Первый этап: прямолинейный прокол грунта

Происходит управляемый прямолинейный прокол грунта пилотной штангой посредством мощных домкратов. С их помощью секции пилотных штанг последовательно продавливаются на всю длину проектной трассы. Контроль проходки осуществляется лазерным теодолитом с видеокамерой и мишенью. Результаты контроля выводятся на видеомонитор.

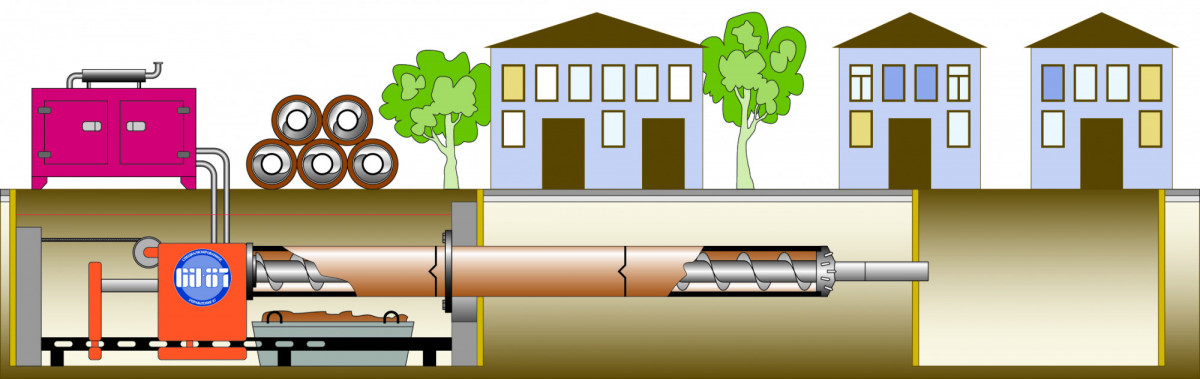

Второй этап: расширение пилотной скважины

Расширение пилотной скважины до рабочего диаметра. Той же домкратной станцией, в предварительно разрыхлённый буром грунт, продавливается футляр (или рабочая труба). Выдача грунта из тоннеля осуществляется транспортным шнеком.

Третий этап: протаскивание рабочей трубы

(по необходимости) — протаскивание рабочей трубы без извлечения транспортной трубы (футляра).

Технические параметры метода бурошнекового бурения

- Возможные диаметры прокладываемых трубопроводов — от 300 до 800 мм.;

- Максимальное расстояние между шахтами — до 60 м.;

- Размер стартового котлована — 6,5 х 3,0 м.;

- Точность проходки — отклонение не более 10 мм на 60 м.;

- Средняя скорость проходки — 0,7 м в час.;

- Виды пород, в которых может осуществляться проходка — любые, кроме скальных.

Области применения метода бурошнекового бурения

Задачи, которые могут быть решены с применением метода бурошнекового бурения, разнообразны и лежат как в сфере коммунального строительства, так и во многих других областях. В частности, эта технология может применяться:

- При строительстве подземных коммуникаций городского назначения — сетей водоснабжения и канализации, коллекторов газовых, электро- и теплосетей, линий связи;

- При прокладке футляров для электрических кабелей, газо- и нефтепроводов;

- При строительстве пересечения взлётно-посадочных полос, железных дорог и автомагистралей;

- При строительстве пересечения увлажнённых участков земли;

- При прокладке подводящих конструкций к объектам, расположенным в центре водоёма;

- В целях обеспечения первичной поддержки для больших тоннелей.

Источник

Технология бурошнекового бурения

Бурошнековое горизонтальное бурение выполняется для прокладки подземных коммуникаций, трубопроводов, газо- и водопроводов бестраншейным способом.

Этапы применения технологии бурошнекового бурения (анимация 1).

Специальный бурошнековой инструмент оснащен мощной гидравлической домкратной установкой, режущими щитами и современной локационной системой. Горизонтальное направленное шнековое бурение осуществляется из стартового котлована в приемный в строго горизонтальном направлении. Отклонение от заданной траектории может варьироваться от 0 до 30 миллиметров. Метод бурошнекового бурения пригоден для выполнения работ под препятствиями природного и технологического происхождения, например железнодорожные пути, автотрассы и дороги, дома и реки. Технология бурошнекового бурения позволяет бурить скважины для прокладки труб длиной до 100 метров в зависимости от типа грунта.

Строительная площадка. Шнековое горизонтальное бурение.

После подготовки стартового и приемного котлована, которые должны быть выкопаны ниже глубины прокладки труб на полметра — метр, начинается первый этап прокладки скважины.

Бурение пилотной скважины является первым и самым важным этапом строительных работ по прокладке подземных коммуникаций и различных трубопроводов. Качество пилотной скважины, а значит и дальнейший успех всего проекта зависит от таких факторов как степень обводненности и плотности грунта, наличие подземных препятствий на пути шнекового бура и др. Также при строительстве скважин в плохо уплотняемом грунте, затруднения может вызвать сильный обжим штанг и сопротивление грунта продавливанию и вращению бурового механизма. Соблюдение правил выполнения бурошнековых работ поможет сэкономить средства, продлить срок службы инструмента и качественно выполнить строительные работы.

Вовремя обнаружить подземные препятствия: камни, металл, различный мусор — помогает навигационная система. Специалист-оператор по датчикам видит препятствие и может изменять и корректировать траекторию прохождения бура.

Второй этап работ заключается в расширении скважин до требуемого диаметра. К пилотным штангам подсоединяют расширитель. На протяжении второго этапа также подается буровой раствор.

Технология бурошнекового бурения: прокол под дорогой (анимация 2).

На третьем этапе выполняется продавливание рабочей трубы с извлечением обсадной трубы. После окончания работ установка и шнеки извлекаются.

Методом бурошнекового бурения прокладываются стальные футляры, железные трубы и полиэтиленовые трубы различного диаметра. Также этот способ рекомендован при необходимости прокладки самотечных канализационных сетей и труб.

За счет прогнозируемой высокой точности проходки, шнековое бурение незаменимо при подведении коммуникаций к уже имеющимся строениям и жилым домам.

С уважением, коллектив компании ООО ГК «АФАРИ групп»

Источник

Технология бурошнекового бурения

Бурошнековое бурение — это технология горизонтальной прокладки трубопроводов с помощью шнековых буровых машин. Бурение выполняется без выхода на поверхность из рабочего в приемный котлован строго в соответствии с технологическим регламентом. Буровая установка Перфоратор позволяет прокладывать трубы диаметром от 400 до 820мм.

Технология и этапы бурошнекового бурения

В первую очередь осуществляется подготовка укрепленных рабочего и приемного котлованов. Затем производится спуск и монтаж прессово-шнековой установки в котловане. Прокладка трубы шнековым бурением производится в три этапа:

1 этап. Управляемое пилотное бурение

2 этап. Расширение скважины до требуемого диаметра. Продавливание обсадной трубы с выемкой грунта транспортными шнеками.

Стальная труба многократного использования

3 этап. Продавливание рабочей трубы с извлечением обсадной трубы.

Прокладываемая рабочая труба

Стальная труба многократного использования

После окончания работ из стартового котлована извлекается установка и шнеки.

Цена за 1 метр проходки

Ориентировочная стоимость работ по прокладке 1 метра стального футляра:

| Диаметр трубы | Стоимость прокладки 1 м.п., с НДС 20% |

|---|---|

| 426 мм | от 17 000 ₽ |

| 530 мм | от 18 500 ₽ |

| 630 мм | от 20 000 ₽ |

| Диаметр трубы | Стоимость прокладки 1 м.п., с НДС 20% |

|---|---|

| 720 мм | от 24 000 ₽ |

| 820 мм | от 26 000 ₽ |

Что входит в стоимость работ

Доставка оборудования к месту работ, в пределах г.Москвы и 30-ти километров от МКАД;

Сварка металлического футляра;

Что НЕ входит в стоимость работ

Стоимость металлической трубы;

Устройство укрепленных стартового и приемного котлованов;

Бетонирование днища и устройство упорной стенки;

Водопонижение грунтовых вод.

Что бы получить коммерческое предложение, вам необходимо прислать рабочую документацию (план, профиль) на адрес info@gnb-stroy.com

Преимущества бурошнековых установок

Прессовые буровые установки PERFORATOR используются для высокоточной бестраншейной прокладки стальных футляров, бетонных и полиэтиленовых труб. Их диаметр от 100 до 1720 мм на длину до 100 м в зависимости от типа грунта. Установка может быть укомплектована полыми шнеками. Это поможет производить управляемое горизонтальное бурение скважин с глухим концом. Отклонение от заданного направления при проведении работ не более 30 мм. С помощью дополнительного оборудования можно произвести санацию трубопровода. Прокладка трубопровода получается очень точной и ровной. Не происходит провисов рабочей трубы. Машина может работать из круглых и прямоугольных шахт, из коллекторов и колодцев.

Бурошнековая технология является эффективным методом прокладки труб. Благодаря ней достигается высокая точность прокладки труб. Это необходимо, прежде всего, при прокладке самотечных канализационных сетей и труб под железной дорогой и в зоне подключения коммуникаций к зданиям. Существуют также и неуправляемые бурошнековые установки. Для контроля управляемой пилотной головкой существуют две измерительные системы. Пилотное бурение бурошнековой установкой может быть выполнено двумя способами:

бурение пилотными штангами с двойной стенкой,

бурение управляемой активной буровой головкой.

В результате бурение выполняется с высокой точностью. Надежная установка позволяет осуществить прокладку труб ниже уровня грунтовых вод длиной до 100 м. Преимуществ данной технологии несколько: относительная дешевизна и возможность проведения работ в непосредственной близости от других подземных коммуникаций.

Источник

Горизонтальное шнековое бурение: суть метода

Когда используется технология

Горизонтальное бурение чаще всего используется в труднодоступных местах — на озерах, болотах, реках, под зданиями, железнодорожными путями, дорогами и в экологических зонах. Существует несколько методов бестраншейной прокладки коммуникаций — прокол, санация, шнековое горизонтальное бурение. Использование буровых машин ускоряет время работ, снижает финансовые и трудовые затраты. Во время прокладки коммуникаций методом бурения нет необходимости в большом количестве техники и рабочих, отвале земли и благоустройстве поврежденных участков городской территории.

Преимущества бурошнекового метода

Траншейная технология прокладки коммуникаций считается морально устаревшей по экономическим и производственным причинам. Первая выгода шнекового горизонтального бурения — объем работ и количество нужных трудовых ресурсов. С бурильной установкой справляется одна бригада рабочих, а объем вынутой земли много меньше. При этом сроки строительства в зависимости от длины коммуникаций сокращаются в 2-20 раз.

Экономические затраты на горизонтальные направленные работы сокращаются на 30 %. При этом не нужно прерывать движение транспорта при прокладке труб под дорогами или реками, а железнодорожное и асфальтное полотно остается нетронутым.

Во время бурения экология не страдает, а сам процесс доставляет минимум неудобств людям. Риск возникновения аварий на участке сводится к минимуму благодаря использованию управляемых буровых головок.

Недостаток технологии горизонтального бурения заключается в невозможности работы на подвижных грунтах.

ГНБ и ННБ – в чем разница?

Горизонтально-направленное бурение (ГНБ), является самым популярным методом, востребованным при возведении трубопроводов диаметром до 120 см в условиях уже имеющихся подземных коммуникаций, поверхностных сооружений и сложного грунта. ГНБ бурение в СПб осуществляется с помощью специальных установок, оснащенных гибкой штангой и головкой для бурения, позволяющих создавать ровные полости без отклонений от плоскости внутреннего профиля.

Преимуществами такого метода бурения являются:

- сохранения ландшафта рабочего участка;

- возможность работы с любыми типами труб на расстояния до десятков километров;

- требует минимальных земляных работ;

- доступная стоимость, рассчитываемая от расстояния магистрали и ее диаметра;

- короткие сроки проведения работ;

- отсутствие дополнительных расходов и привязки к сезонности;

- исключение точечных нагрузок.

Технология горизонтально направленного бурения включает несколько этапов. На предварительной стадии проводят инженерные изыскания и разрабатывают проект. При проведении обследования определяют:

- Физические свойства и структуру почвы на участке бурения.

- Глубину залегания, режимы перепада уровня грунтовых вод с учетом сезона.

- Наличие трасс других инженерных коммуникаций.

На предварительном этапеподземного горизонтального бурения также выполняют геодезическую съемку участка и составляют топографический план. Данные изысканий содержат информацию для разработки проекта.

При разработке проекта горизонтального бурения методом ГНБ решают вопросы выбора технических решений бурения, конструкции трубопровода, обеспечения экологической безопасности.

Далее осуществляют другие этапы технологии горизонтального бурения:

- Поиск неучтенных коммуникаций на участке. Препятствия могут повредить бурильную головку и несколько изменить бурильный профиль.

- Разбивку трассы. При значительной длине трубопровода трассу разбивают на отдельные участки.

- Подготовительные работы. Оборудуют подъездные пути, доставляют и монтируют оборудование.

- Бурение пилотной скважины. Устанавливают буровую головку, вводят ее в грунт. Завершает бурение горизонтальной скважины выход головки на поверхность в конце участка.

- Расширение ее до расчетного диаметра. Развертку скважины делают при помощи расширительной головки.

Завершают работы устройства коммуникаций методом горизонтально направленного бурения контроль качества работ, уборка участка и передача исполнительных документов заказчику.

К недостаткам данного метода относится только невозможность проведения работ на участках с большим количеством строительного грунта, с высокой интенсивностью передвижения подземных вод и с вероятностью возникновения оползней.

В отличие от горизонтально-направленного бурения, ННБ (наклонно-направленное бурение) активно применяется в области добычи газа и нефти, горизонтальное бурение нефтяных скважин нецелесообразно, так как именно ННБ позволяет создавать скважины со сложным профилем внутреннего пространства. Сформированная по данной технологии полость может включать в себя интервалы как точно-вертикального характера, так и с видимым отклонением участков длиной в несколько километров, заданных программой. Особо актуальна технология наклонно-направленного бурения во время проведения многоствольного и кустового бурения, а также разведки на наличие газа или нефти.

Данный вид бестраншейной прокладки коммуникаций отличается рядом ценных преимуществ, среди которых особо стоит выделить следующие:

- возможность формирования конечной точки скважины с отклонением, соответствующим наклону пласта;

- увеличение продуктивности добычи нефти или газа;

- обеспечение доступа к залежам, к которым отсутствует прямой подход;

- возможность предотвращения аварийных ситуаций, путем создания глушащих скважин с безопасного расстояния;

- организация кустового бурения в случае группировки устьев на ограниченной территории.

Но, кроме положительных сторон, у метода ННБ есть и отрицательная сторона – это невысокий темп реализации проектов, который связан с необходимостью частой проверки профиля скважин и сложности процесса бурения при внедрении в горные породы.

ГНБ и ГШБ – в чем разница?

Горизонтально-шнековое бурение (ГШБ) – технология, активно применяемая в промышленных зонах для сооружения разнообразных коммуникаций, в том числе и прокладки водопровода в грунте, цена которой будет отличаться демократичностью. В отличие от предыдущих методов, здесь бурение осуществляется стальным шнеком и вращающимся долотом, которые в процессе работы вырезают грунт и выводят его на поверхность.

Главная особенность данной технологии заключается в удалении отработанного грунта, так как он выводится со скважины без применения специальных растворов.

Главными преимуществами горизонтально-шнекового бурения, являются:

- укрепление поверхностей скважин, благодаря сухому методу вывода отработанного грунта;

- самая высокая скорость исполнения, даже при сложных условиях работы;

- снижение вероятности обвалов скважины;

- моментальное и качественное очищение канала от мусора;

- высокая точность точек входа и выхода с сохранением заданного уклона.

Но, при всех преимущества у данного способа есть один выраженный недостаток – для бурения нужно рыть котлованы стартовой площадки и точки выхода. А, это требует не только наличия большой свободной площади, но и применения специальной техники. Выбор способа прокладки коммуникаций делается исходя из технической и экономической эффективности. Метод ГНБ имеет свои достоинства и недостатки по сравнению с другими способами бестраншейного устройства подземных трасс

Технические характеристики

Технические характеристики буровой установки СО 2 представлены в таблице:

| Характеристики | Показатели |

| Диаметр бурения скважины (максимум) | 600 мм |

| Максимальная глубина скважины | 30 м |

| Скорость бурения в мягких грунтах | 9 м/ч |

| Частота вращения инструмента для бурения | 43 об/мин |

| Диаметр уширенной полости (максимум) | 1600 мм |

| Мощность электрического двигателя | 55 кВт |

| Тип электропривода двигателя | 4АМРУ250М6 |

| Напряжение электрического оборудования | 138 В |

| Полная длина установки | 11 000 мм |

| Ширина установки | 3 200 мм |

| Высота установки | 23 000 мм |

| Масса базовой машины | 36 200-38 300 кг |

| Масса навесного оборудования | 15 000 кг |

| Способ проходки скважины | шнековый или ковшовый с буром (в обводненных грунтах) |

Этапы технологического процесса

Горизонтальное шнековое бурение начинается с выемки двух котлованов — стартового и конечного (рабочего и приемного). В рабочем котловане устанавливается буровая машина и дополнительное оборудование, в конечном завершаются все произведенные работы и принимается труба или футляр для нее.

На первом этапе проводится управляемое пилотное бурение, когда задается направление и длина канала. Так проводится «пристрелка» тонким буром, в процессе которой исключается возможность возникновения аварийной ситуации, особенно в городских условиях с обширной сетью трубопроводов и подземных кабелей.

На втором этапе пробуренная скважина малого размера расширяется методом продавливания обсадной трубой, закрепленной на штангах расширителей, до нужного диаметра. Выемка земли осуществляется механизмом, части которого набираются на рабочий вал машины горизонтального шнекового бурения. Шнеки располагаются в металлической трубе, укладываемой в скважину, и располагаются сразу за буровой головкой.

Третий этап заключается в подготовке рабочей трубы и ее продавливании вслед за обсадной трубой. После укладки труб в полученный канал буровая установка и другое оборудование извлекается из котлована, части коммуникации соединяются между собой.

Машины для бурения

Согласно ППР бурошнековое бурение может осуществляться несколькими видами устройств. Выбор модели будет зависеть от задания и объемов работы, так что придется вначале осуществить точные расчеты, чтобы получить машину с нужными техническими характеристиками. При недостаточной мощности не получится сделать задуманное, а при избыточной — придется нести лишние издержки.

Также важна и характеристика ТТК бурошнекового бурения, которая определяется установленным методом. Вообще при проведении любых видов работ нужно внимательно следить за показателями безопасности, так как они позволят не выходить в своих действиях за рамки текущего законодательства. Любые нарушения будут караться серьезными санкциями вплоть до возбуждения уголовного дела.

Установки бурошнекового бурения могут работать в двух режимах:

- • бурение при помощи пилотных штанг с двойной стенкой;

- • бурение с использованием управляемой активной буровой головки.

Оба вида обладают высокой точностью, так как операция проходит под руководством профессионального компьютерного оборудования и высокоинтеллектуальной программы бурения. От человека нужно лишь задать соответствующие параметры работы, чтобы машина могла понять возложенные на нее обязанности. Инструкция на бурошнековое бурение имеется на каждой установке, так что разобраться с сутью операции не составит большого труда. Главное — выполнять все указания изготовителя, чтобы не испортить машину, так как ремонт и замена деталей обойдутся очень дорого.

Шнековое бурение

Технология шнекового бурения — это современная технология по укладке футляров для выполнения работ по прокладке трубопроводов. Эта технология в отличие от традиционного ведения работ открытым способом не требует раскопки траншеи по всей трассе прокладки коммуникаций, что позволяет свести к минимуму воздействие на окружающую среду и нарушения в работе транспорта и систем жизнеобеспечения.

Шнековое бурение позволяет осуществлять прокладку подземных коммуникаций практически в любых условиях, в том числе и в районах исторической застройки города. Она может использоваться в таких проектах, которые требуют проходов под автострадами, железнодорожными путями, взлётно-посадочными полосами и т.п.

Горизонтальное шнековое бурение — это универсальная бестраншейная технология подземного строительства, которая позволяет быстро, эффективно и недорого решать задачи, связанные с развитием инфраструктуры города, в том числе и те, которые до настоящего времени не имели экономически оправданного решения.

Технология

Сущность технологии бурошнек бурения состоит в высокоточной прокладке стального футляра с помощью мощной домкратной станции, оборудованной вращающимся буровым инструментом. Футляры служат в качестве основы для прокладки трубопроводов различного функционального назначения (в том числе каналов для электроснабжения и связи)

Во время подготовительного периода производится строительство двух шахт и/или котлованов — стартового и приёмного. Их диаметр или линейные размеры не превышают нескольких метров. Глубина стартовой и приёмной шахты сопоставима с глубиной прокладки трубопровода.

Этапы производства работ:

- на первом этапе происходит управляемый прямолинейный прокол грунта пилотной штангой посредством мощных домкратов. Секции пилотных штанг последовательно продавливаются на всю длину проектной трассы. Контроль проходки осуществляется лазерным теодолитом с видеокамерой и мишенью. Результаты контроля выводятся на видеомонитор.

- на втором этапе проводится расширение пилотной скважины до рабочего диаметра. Той же домкратной станцией, в предварительно разрыхлённый буром грунт, продавливается футляр (или рабочая труба). Извлечение грунта из продавливаемого футляра (трубы) осуществляется транспортными шнеками.

- третий этап выполняется при необходимости и включает в себя протаскивание рабочей трубы в футляр.

Технические параметры

- Размер стартового котлована — 6,5х3,0 м.

- Размер приемного котлована – 3,0х3,0 м.

- Максимальное расстояние между котлованами — до 60 м.

- Средняя скорость проходки —0,7 м/час.

- Диаметры прокладываемых футляров: 300-800 мм.

Область применения технологии:

- при строительстве подземных коммуникаций городского назначения — сетей водоснабжения и канализации, коллекторов, газовых, электро- и теплосетей, линий связи;

- при прокладке футляров для электрических кабелей, газопроводов и нефтепроводов;

- при строительстве под взлётно-посадочными полосами, железными дорогами и автомагистралями;

- при строительстве в районе пересечения влагонасыщенных участков земли;

- при прокладке коммуникаций к объектам, расположенным в центре водоёма;

Ограничения в применении:

Прокладка в скальных породах грунта

Отличительные свойства

Во всех случаях применение технологии бурошнекового бурения имеет убедительные плюсы там, где ведение работ открытым способом затруднено или вообще невозможно.

- Значительная экономия за счёт минимума земляных работ при строительстве сетей и сооружений.

- Не нарушается движение транспорта, т. е. возможно применение данного метода в условиях плотной городской застройки.

- Возможность использования в нестабильных грунтовых условиях.

- Меньший риск повреждения существующих коммуникаций по сравнению с открытыми способами прокладки трубопроводов.

- Минимальные размеры зоны производства работ, что делает данный метод особо актуальным в условиях выполненного комплексного благоустройства территорий.

- Не загрязняет окружающую среду.

Оборудование для горизонтального бурения

Машины горизонтального бурения прессово-шнекового типа РВА имеют простую конструкцию, не считая отдельных узлов типа дизель-генератора. Установка представляет собой станину, на которой расположен дизель-генератор с блоком силовых гидравлических цилиндров. К раме буровой машины крепится лафет, который служит направляющими для задаваемой обсадной или рабочей трубы. К валу гидравлического блока крепятся штанги с буровой головкой для пилотного бурения. За буром располагается датчик первичной передачи, информация с которого поступает на пульт оператора. Благодаря датчику происходит постоянный контроль глубины, дальности и угла атаки буровой головки.

Дополнительное оборудование состоит из набора штанг и труб со шнеками, которые набираются на штангу по мере выемки земли из горизонтальной скважины. Иногда машины РВА выпускаются не в стационарном виде, крепящемся на подготовленную площадку анкерными болтами, а на пневматическом ходу.

Технология метода «бурошнекового бурения»

Сущность технологии бурошнекового бурения состоит в высокоточной прокладке стального футляра с помощью мощной домкратной станции, оборудованной вращающимся буровым инструментом. Футляры служат в качестве основы для прокладки трубопроводов различного функционального назначения (в том числе каналов для электроснабжения и связи).

Во время подготовительного периода производится строительство двух шахт и/или котлованов — стартового и приёмного. Их диаметр или линейные размеры не превышают нескольких метров. Глубина стартовой и приёмной шахты соответствует глубине прокладки трубопровода. Технологически работа по прокладке труб разделяется на два или три этапа.

Во всех случая применение технологии бурошнекового бурения имеет убедительное преимущество там, где ведение работ обычным способом затруднено или вообще невозможно.

Первый этап: прямолинейный прокол грунта

Происходит управляемый прямолинейный прокол грунта пилотной штангой посредством мощных домкратов. С их помощью секции пилотных штанг последовательно продавливаются на всю длину проектной трассы. Контроль проходки осуществляется лазерным теодолитом с видеокамерой и мишенью. Результаты контроля выводятся на видеомонитор.

Второй этап: расширение пилотной скважины

Расширение пилотной скважины до рабочего диаметра. Той же домкратной станцией, в предварительно разрыхлённый буром грунт, продавливается футляр (или рабочая труба). Выдача грунта из тоннеля осуществляется транспортным шнеком.

Третий этап: протаскивание рабочей трубы

(по необходимости) — протаскивание рабочей трубы без извлечения транспортной трубы (футляра).

Источник