- Организация бесперебойной работы оборудования. Борьба с авариями и поломками

- Обеспечение бесперебойной работы промышленных станков

- Условия эксплуатации станков

- Техническое обслуживание станочного оборудования

- Изготовление запасных технологических комплектующих

- Как обеспечить бесперебойную работу оборудования?

- Рекомендации по правильной эксплуатации

Организация бесперебойной работы оборудования. Борьба с авариями и поломками

Учет работы кирпично-черепичных заводов показывает, что время простоев оборудования, вследствие поломок и аварий на отдельных заводах достигает 40% всего рабочего времени. Такое недопустимое положение является прямым следствием неправильной организации наблюдения за оборудованием и его ремонтом. Оборудование должно нормально работать и постоянно восстанавливаться. На сезонном заводе ни под каким видом ремонтные работы по оборудованию не должно откладывать до конца сезона. Ремонтировать машину надо не тогда, когда она вышла из строя, не тогда, когда она остановилась из-за аварии, а заблаговременно по плану. Такой заблаговременный плановый ремонт предотвращает преждевременный износ машин и устраняет аварии и поломки. Заблаговременный ремонт по плану называют обычно планово-предупредительным ремонтом (ППР). Сроки ремонта каждой машины заранее назначают по плану, исходя из возможных сроков работы машины, наличия рабочей силы, материалов и инструмента. Конечно, потребности основного производства, которое обслуживается данной машиной учитываются в первую очередь: остановку машины на ремонт делают в такое время, чтоб ремонт не помешал работе завода.

Планово-предупредительный ремонт делают периодически, еще до того, как в машине износятся те или иные детали и до того, как она остановится вследствие поломки.

Система планово-предупредительных ремонтов состоит из таких мероприятий: 1) повседневный осмотр, надзор и уход за машинами. С повседневным осмотром связан мелкий ремонт (иногда его называют крепежный ремонт). Этот вид осмотра и ремонт, поскольку его обязательно выполняют ежесменно, в план и график не включают. 2) Периодический осмотр каждой машины в отдельности. Его делают по заранее разработанному календарному плану-графику. Время периодических осмотров назначается в зависимости от срока службы деталей машины. 3) Текущий ремонт — производят также по плану-графику на месте установки машины и 4) капитальный ремонт — разборка всей машины, ремонт и замена всех износившихся частей с помощью станочного парка ремонтно-механических мастерских. Подробнее каждый из перечисленных видов ремонта имеет такое содержание: повседневный осмотр, надзор, уход за машиной и крепежный ремонт делают лица, работающие на машине и дежурные слесаря. В основном их обязанностью являтся очистка, обтирка и смазка машины. Очистку и общий осмотр машины делают рабочие, обслуживающие машину, смазку — дежурные слесаря.

Распределение работ и порядок их проведения предусматривают должностными инструкциями. Дежурный слесарь следит вместе с тем за креплением болтовых, шпоночных и клиновых соединений. Он же проверяет состояние и работу ременных и зубчатых передач. Им же контролируется правильность действия пусковых приспособлений. Дежурный слесарь, наконец, наблюдает за состоянием быстроизнашивающихся трущихся деталей машин.

Во время перерывов в работе машины (на обед, свободная смена, выходные дни) бригада слесарей ремонтников, прикрепленная к данному оборудованию, в свою очередь делает мелкий ремонт машины или агрегата на месте его установки. Делают крепление соединений и замену или установку новых мелких деталей: болтов гаек и т. п. (но не из комплекта запасных частей).

Помимо рабочих, обслуживающих машину, дежурных слесарей и ремонтной бригады один раз в сутки состояние оборудования обязан проверить механик с начальником цеха. Ими двумя делается ежедневно запись результатов осмотра и даются задания ремонтной бригаде слесарей на мелкие ремонты. В этом же журнале отмечаются даты и объем выполненного ремонта.

Периодические осмотры проводят по графику с частичной разборкой узлов машины, главным образом движущихся и трущихся. Выполняет их ремонтная бригада, прикрепленная к данному оборудованию. Во время такого осмотра составляют ведомость дефектов и выполняют неотложные работы по ремонту, намеченные как ежедневными осмотрами, так и последним периодическим осмотром.

Текущие ремонты, которые также выполняют по графику, состоят в частичной разборке отдельных узлов и механизмов машины. Ho в этом случае делается уж замена отдельных деталей из комплекта запасных частей. Выполняют такие работы как ремонт или замена втулок, колодок, набивок, прокладок, ремней, троса, цепей, смазочных приборов. Сюда же относят такие работы, как зачистка шеек валов, пришабривание подшипников, ремонт смазочных приборов и т. п. Текущий ремонт выполняют на месте установки машины и во время перерывов в работе (праздничные дни, свободные от работы смены, ночные смены, в которые не производится работа машины и т. п.). Текущие ремонты также требуют внимательного отношения, т. к. с их помощью прекращают преждевременный износ детали и предотвращают поломку и простой машины на вынужденный ремонт.

Капитальный ремонт, также выполняемый по заранее составленному графику, состоит в полной разборке машины, очистке, промывке и сплошной проверке состояния всех деталей. Ремонтируют или заменяют все износившиеся части, а иногда целые узлы и механизмы машины. Капитальный ремонт в отличие от текущего выполняют с помощью станков и оборудования ремонтномеханической мастерской. После капитального ремонта и сборки машину регулируют и проверяют в работе.

На заводе круглогодовой работы до начала календарного года главный механик обязан составить план-график предупредительных ремонтов для всего оборудования завода: периодических осмотров и ремонтов, текущих ремонтов и капитальных ремонтов. График проверяет и утверждает главный инженер завода, после чего он вступает в силу. На сезонном заводе такой график составляют до наступления сезона. Для особо сложных механизмов, работающих в тяжелых условиях (напр, экскаватор) составляют особый график планово-предупредительного ремонта, в котором приведен перечень деталей, подвергающихся быстрому износу. В графике отмечают время установки деталей перед пуском машины, намечаемое время осмотров и ремонтов, даты замены деталей по плану и фактические.

Выполнение ремонтов должно быть всегда продумано и тщательно организовано.

Перед любым ремонтом состояние машины проверяют осмотром и выясняют части (или узлы) машины, нуждающиеся в ремонте или замене. Затем заготовляют все необходимые для ремонта приспособления, инструменты, материалы и запасные части. Бригаде, выделенной для ремонта, выдают наряд на выполнение работ с полным указанием объема их, сроков выполнения, расценок на отдельные работы и общую стоимость. Приступая к работе, делают инструктаж бригаде о методах работы и безопасных способах ее. Во время ремонтов обязательно соблюдают следующие основные правила техники безопасности:

1. Грузы, весом более установленных норм для ручной подъемки, подымают специальными приспособлениями (талями блоками, полиспастами, лебедкой и т. п.).

2. Приспособления должны быть испытаны и должны иметь бирку о дате и месте испытания. Применяемые приспособления должны быть в полной исправности.

3. Разборку и сборку тяжелых деталей механизмов делают обязательно в присутствии главного механика или его заместителя.

4. Применяемый для сборки инструмент должен быть исправным, а молотки, зубила, крейцмессели и т. п. не должны иметь заусенцев.

5. Гаечные ключи должны точно соответствовать размерам головок болтов и гаек.

Принимают законченную работу сменный мастер, механик и бригада, производившая ремонт. До приемки сменный мастер осматривает результаты выполненного ремонта. Затем делают пробный пуск отремонтированной машины, сначала в холостую, затем под нагрузкой. Замеченные недостатки должны быть тут же устранены.

О приемке машины в эксплуатацию составляют акт или делают запись в журнале приема — сдачи смен.

Объем выполненного ремонта отмечается в журнале осмотра и ремонта оборудования.

Все механическое оборудование завода (включая и внутризаводской транспорт) должно находиться на учете главного механика завода. Все работающее оборудование должно иметь паспорт, куда заносят его описание, потребляемую мощность, производительность, износ и даты проведенных крупных ремонтов. Помимо паспорта на каждую машину заводят контрольную карточку. В карточку заносят все произведенные ремонты.

Кроме наблюдения за состоянием оборудования и ремонтов большую роль играет контроль над его обслуживанием со стороны персонала цеха и в связи с этим прием и сдача смен.

Принимая смену, лица обслуживающие оборудование и дежурный слесарь обязаны проверить состояние машин, приводов к ним, смазочных устройств. Просматривают и проверяют болтовые соединения, а также шпоночное крепление шкивов и шестерен. Проверяют ограждения движущихся частей. Они все должны быть на местах и к тому же закреплены.

Результаты осмотра докладывают мастеру и заносят в журнал приема-сдачи смен. Все недостатки, выявленные осмотром устраняют до пуска оборудования. О серьезных повреждениях механизмов немедленно ставят в известность главного механика.

Сдавая смену мастер записывает в журнал все недостатки в в работе оборудования, замеченные за истекущую смену.

Как известно, нормальная работа оборудования зависит еще и от регулярности смазки и правильного выбора материала для смазки. Смазку трущихся частей механизмов делают соответственно характеру их работы. Для смазки механизмов применяют следующие материалы:

1. В подшипниках скольжения — машинное масло Л.

2. В масленках штауфера — солидол Т.

3. Для подшипников качения (шариковых и роликовых) — солидол T или технический вазелин.

4. Шестерни смазывают графитовой мазью.

Масло должно быть чистым, без примесей твердых тел. Масло не должно содержать кислот.

Слитое из подшипников отработанное масло фильтруют, добавляют треть свежего и снова заливают смесью подшипники.

Завод должен иметь не менее суточного запаса необходимой смазки всех видов.

Все машины должны иметь полный комплект запасных частей. По мере расходования частей этого комплекта на ремонт машин, запас должен немедленно пополняться.

При описании каждой машины приведена ориентировочная ведомость необходимого для нормальной работы состава комплекта.

Все машины агрегатов должны работать по выработанному опытом режиму, с учетом свойств сырья, применяемого на заводе. Администрация завода должна разработать, утвердить и вывесить на видном месте в цехе данные о составе шихты, размерах мундштука пресса, о количестве воды добавляемой в глину и о производительности оборудования в час или смену. В соответствии с этими данными должны быть установлены и отрегулированы на нормальную работу все машины агрегата.

Правильно организованная система обслуживания и плановопредупредительных ремонтов машин агрегата дает возможность на сезонном заводе иметь к осени оборудование в исправном и работоспособном состоянии. Подготовка к сезону в этом случае должна заключаться лишь в дополнительной проверке состояния машин путем осмотра после остановки, подготовке оборудования к зиме и затем установке деталей и проверке работы до пуска весной.

Источник

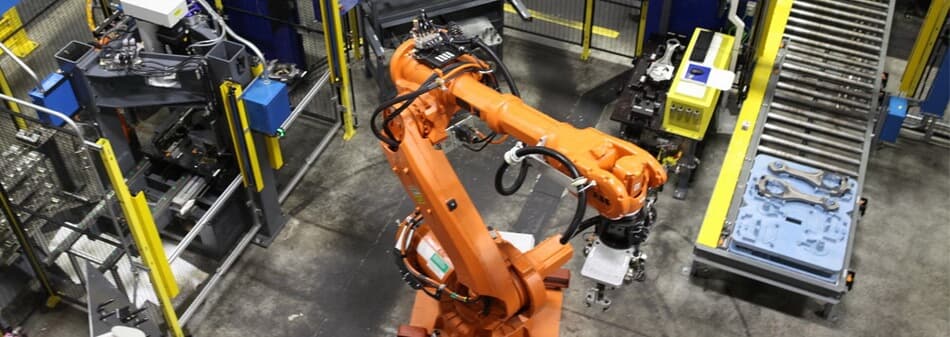

Обеспечение бесперебойной работы промышленных станков

Стабильное и бесперебойное функционирование станков на производстве – залог высокой эффективности предприятия, его развития и совершенствования, обеспечения финансовой устойчивости в работе. Чтобы станочное оборудование работало непрерывно и без дефектов, разработан целый комплекс организационно-технических мероприятий.

Условия эксплуатации станков

Эксплуатация станочного оборудования подразумевает систему операций, в которую входят:

- транспортировка и установка станков;

- настройка и наладка устройств;

- контроль технологической и геометрической точности оборудования;

- уход и техническое обслуживание.

Транспортирование или перемещение станков осуществляется в строгом соответствии с инструкцией, обозначенной в руководстве по эксплуатации оборудования. При установке станков важно учитывать точность и вес агрегатного механизма. Легкое и среднее станочное оборудование нормальной точности монтируется на общее бетонное полотно в производственном помещении. Индивидуального фундамента требуют тяжелые и точные устройства, станки с высокими показателями вибрации и динамических нагрузок. После установки механизмы регулируются и фиксируются на основании специальными приспособлениями.

Следующий этап в обслуживании станков – наладка и настройка оборудования. Наладка необходима для подготовки устройства, она включает монтаж, корректировку приспособлений и инструментов, а также другие манипуляции, необходимые для обеспечения работоспособности оборудования. Настройка станка предусматривает установку и регуляцию параметров устройства, которые в процессе эксплуатации оборудования могут изменяться. Для их восстановления и корректировки также применяется донастройка.

Техническое обслуживание станочного оборудования

Уход и техническое обслуживание станков включают ряд работ по очистке, смазыванию, осмотру состояния узлов и элементов, контролю гидросистем и электрооборудования, устранению незначительных дефектов работы. В случае эксплуатации автоматизированных систем применяется смешанная схема обслуживания: наладка осуществляется одним специалистом, а поднастройка – другим.

Обслуживание гидросистемы предусматривает контроль температурных показателей и уровня масла в системе, его регулярную замену, отслеживание состояния трубопроводов и фильтров. Уход за электрооборудованием заключается в очистке техники от загрязнений, подтягивании винтовых креплений, контроле перемещений подвижных элементов аппарата, смазке приводов, проверке состояния и зачистке электрических контактов.

Изготовление запасных технологических комплектующих

Зачастую в функционировании промышленного станочного оборудования возникают перебои, связанные с неточностью механизмов, некорректностью их работы или полным выходом из строя. Оперативно решить проблему простоя технологического оборудования позволяет наличие запасных частей, подверженных наибольшему износу. Для обеспечения бесперебойной работы оборудования необходимо изготовление запчастей для станков, делающее возможным производство элементов по индивидуальным параметрам.

Источник

Как обеспечить бесперебойную работу оборудования?

Любой эксплуатационный срок зависит от наличия оптимальных рабочих условий агрегатов. Помимо этого, на данный показатель влияет санитарное состояние оборудования, а также его грамотная эксплуатация (соблюдение всех правил и требований). Поэтому, работать на таких установках обязаны исключительно квалифицированные специалисты, которые знают все нюансы техники. Даже в случае возникновения неисправности, вы сможете воспользоваться гарантийным талоном для бесплатного ремонта.

Поэтому, если вы хотите максимально продлить эксплуатационный срок оборудования, вам необходимо выбрать специалиста, который будет следить за уровнем правильных условий использования агрегатов. В его обязанности входит замена хладагентов, постоянный мониторинг и соответствующий контроль оптимальных режимов работы. Также, к перечню задач данного специалиста можно добавить регулярную проверку температурного режима работы, оперативную чистку холодильных систем, контроль состояния оборудования (отвод конденсата, заправка фреона и обеспечение нормальной работы автоматических элементов). Регулярный осмотр установок позволит заранее узнать о какой-либо поломке и оперативно ее исправить.

Рекомендации по правильной эксплуатации

Холодильное оборудование иностранного и отечественного производства наиболее эффективно использовать, придерживаясь определенных норм. Запомните основные рекомендации, которые помогут вам повысить продуктивность работы агрегатов данного типа:

- Прежде всего, перед включением камеры необходимо удостовериться, что загруженная продукция находится в необходимом температурном уровне.

- Не забудьте следить за количеством загружаемой продукции, поскольку в любом случае, объем хранимых продуктов ни в коем случае не должен превышать норму.

- При этом, раскладывайте продукцию правильно, поскольку в противном случае вы сможете перекрыть доступ испарителю холодильного оборудования.

- Герметичность — залог эффективной работы. Не открывайте без надобности двери камеры.

Такие простые советы не только помогут вам повысить эффективность работы установок, но также продлят их общий эксплуатационный срок. Регулярный осмотр техники не займет у вас много времени, однако он позволит вам быть в курсе всех технологических проблем, которые могут привести к более серьезным поломкам.

Если у вас нет должного опыта в этой сфере, найдите квалифицированного специалиста. Его работа обернется существенным увеличением продуктивности холодильного оборудования.

Источник