Вертикальное вытягивание стекла со свободной поверхности. Принцип формования

Сущность способа безлодочного вытягивания сводится к формованию ленты непосредственно со свободной поверхности стекломассы, т. е. без применения шамотной лодочки. Необходимая для формования ленты вязкость стекла достигается в камере оконтуриванием и интенсивным охлаждением определенной части зеркала стекломассы при помощи подвесных мостов. Это создает резкий перепад вязкостей в верхних слоях стекломассы под внутренними контурами мостов.

При вытягивании ленты стекла со свободной поверхности формование луковицы играет большую роль, чем при лодочном способе, так как свободная поверхность не дает ей достаточной устойчивости. Поэтому луковица стремится переместиться в ту сторону камеры, где ниже температура, т. е. на участок более вязкой и менее подвижной стекломассы. Образованию луковицы способствуют погруженный в стекломассу поплавок и бортоформующие ролики. Поплавок погружен в стекломассу на глубину 70—90 мм ниже уровня поверхности стекломассы. Назначение поплавка заключается в создании направленного потока стекломассы к луковице. Направленность потека позволяет стабилизировать формование ленты стекла и тем самым уменьшить ее волнистость. Меняя глубину погружения поплавка относительно поверхности стекломассы, можно регулировать температуру стекломассе, а следовательно, и ее вязкость.

При формовании ленты стекла безлодочным способом в подмашинной камере поддерживают более высокую температуру стекломассы, чем при лодочном способе (1020—1050° С), при которой нет опасности кристаллизации. Кристаллизация стекломассы происходит с заметной скоростью при 900—910° С. Такой температурный участок в камере отсутствует. Этим объясняется длительная работа машины по вытягиванию ленты стекла, достигающая 2000 ч и более.

Высокая температура стекломассы при выработке требует применения более «короткого» стекла с меньшим содержанием щелочей, чем при лодочном способе.

Состав стекла при безлодочном способе, %:

SiO2 . 72—73

Al2O3. 1—1,6

СаО. 7,8—9,0

MgO. 3—3,5

Na2O. 13,5—14

Основное преимущество безлодочного способа но сравнению с лодочным заключается в высокой производительности из-за достижения высоких скоростей вытягивания (на 20—25% выше, чем при лодочном способе). Качество поверхности стекла при безлодочном способе более высокое. Лента стекла, вытягиваемая со свободной поверхности, не имеет полосности, характерной для ленты, вытянутой через лодочку. Однако иногда на ленте наблюдаются вмятины (диагональная волнистость) из-за воздействия потоков воздуха на свободную поверхность стекломассы. Оптические искажения такого стекла небольшие.

К недостаткам этого способа относятся: сложность установки, трудность изготовления некоторых крупногабаритных керамических деталей (подвесные ширмы).

Источник

Производство листового стекла лодочным вытягиванием

Вытягиванием изготовляют листовые стекла толщиной 2—6 мм, стеклянные трубы, стекловолокно. Сущность лодочного способа получения листового стекла заключается в следующем. В бассейн (он обычно имеет длину 5—6 м при глубине 1,2—1,5 м) с готовой стекломассой, охлаждаемой до температуры, соответствующей необходимой вязкости (не ниже 102 Па*с) погружается лодочка. Лодочка — это длинный прямоугольный шамотный брус со сквозным продольным вырезом, переходящим в верхней части в узкую щель. Под влиянием гидростатического напора стекломасса выдавливается через щель; растекания при этом не происходит (рис. 4). Если опустить на стекломассу, выдавливаемую из щели лодочки, горизонтально подвешенную стальную раму — «приманку», а затем оттягивать ее вверх с помощью валиков специальной машины ВВС (вертикального вытягивания стекла), то за приманкой потянется лента стекла. Отформованная лента стекла охлаждается и отжигается в шахте машины. После выхода из шахты от нее отрезают листы требуемых размеров.

Рис. 4 Лодочный способ вытягивания стекла:

а — лодка; б — схема вытягивания ленты стекла

Производство листового стекла безлодочным способом

При безлодочном способе (вертикальном и вертикально-горизонтальном) в стекломассу погружают огнеупорный поплавок со сквозной щелью или без нее. Поплавок способствует созданию направленного потока стекломассы, помогающего стабилизировать формование ленты стекла. При этом способе лента стекла поднимается непосредственно со свободной поверхности стекломассы с помощью бортоформующих роликов (рис. 5).

Рис. 5 Схема безлодочного вытягивания стекла:

1 — растягивающие ролики; 2 — холодильник; 3 — перегибной вал

Приготовление шихты

Шихтой называют однородную смесь предварительно подготовленных и отвешенных по заданному рецепту сырьевых материалов.

В зависимости от количества входящих в шихту сырьевых материалов различают одно-, двух-, трехкомпонентную и т. д. шихту. Большинство промышленных стекол получают из пяти- или шестикомпонентных шихт.

В подготовку шихты входят следующие операции: расчет состава шихты; взвешивание отдельных компонентов; смешивание компонентов; контроль качества шихты. Для того чтобы получить стекло заданного химического состава, шихты рассчитывают. При расчетах учитывают, что сырьевые материалы во время варки разлагаются, причем влага и газы улетучиваются. Шихту обычно рассчитывают на 100 масс. ч. стекла. Это дает возможность делать пересчеты на требуемое количество стекломассы. Для взвешивания компонентов применяют весы с ручным и с автоматическим управлением.

В качестве сырьевых материалов используют песок, доломит, мел, соду и технический глинозем. Расчет обычно начинают вести с компонентов, содержащих большое количество стеклообразующих окислов. Скорость варки стекла во многом зависит от вида сырьевых материалов, которые используются для составления шихты. Сульфатсодержащая шихта быстрее проваривается и лучше осветляется. Однако слишком большое содержание его в шихте приводит к тому, что часть сульфата не успевает разложиться при нагревании и он всплывает на поверхность стекломассы, образуя неоднородности. В производстве тарных стекол часто используют горные породы: трахиты, вулканический пепел, нефелиновые сиениты.

Для ввода окиси магния рекомендуется использовать главным образом доломит и доломитизированные известняки. Однако доломитизированные известняки не отличаются постоянством химического состава и при их применении следует проводить дополнительные химические анализы сырья.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник

Вытягивание листового стекла

Вытягивание стекла заключается в следующем. Если на поверхность стекломассы, охлажденной до температуры выработки (около 1000°С), положить плашмя металлический стержень, а затем поднимать его, стекломасса вследствие высокой вязкости потянется вслед за ним в виде полосы (ленты). Однако силы поверхностного натяжения по мере подъема ленты стремятся сузить и оборвать ее.

По методу Фурко стекломасса вытягивается вверх не со свободной поверхности, а через сквозную прорезь (щель) удлиненного огнеупорного тела – «лодочки». Лодочка погружена в стекломассу давлением специальных нажимных устройств, иначе она всплыла бы на поверхность; поэтому стекломасса выступает над верхним срезом щели. Эта стекломасса захватывается затравкой (металлическое приспособление или лист стекла) и вытягивается наверх в виде ленты. Обрыв ленты стекла предотвращается тем, что концы щели лодочки несколько сужены, препятствуют обрыву также специальные зажимы – бортодержатели. На некоторой высоте над срезом щели установлены холодильники, представляющие собой заключенные в металлический кожух трубы, по которым течет вода. Холодильники обеспечивают охлаждение,а следовательно, затвердевание ленты, что препятствует ее деформации.

Движение ленты стекла вверх осуществляется при помощи асбестовых валиков машины вертикального вытягивания стекла (ВВС). Транспортируемая валиками машины ВВС лента стекла движется в закрытом металлическом кожухе – шахте, где происходит отжиг ленты стекла за счет тепла самой ленты. В стенках шахты имеются люки для наблюдения за ходом движения ленты стекла. На верхней площадке, где она выходит из машины ВВС, происходит автоматический процесс подрезки ее и отламывания листов. При этом одновременно удаляются более утолщенные края ленты.

Листы стекла автоматически переставляются на транспортер, направляющий их в резной цех.

Этим способом можно вытягивать не только листовое стекло, но и трубки (дроты), стволы, штабики (палочки) и трубы.

Преимущества лодочного способа: простота установки, пуска и обслуживания машин и малая чувствительность процесса вытягивания к колебаниям температуры. Недостатки: относительно резко выраженная полосность на ленте стекла, появление на ленте с течением времени поверхностного руха (рух — производственное название брака стекла вследствие его частичной кристаллизации) и, кроме того, необходимость частых обрывов ленты на ее обновление (чистка щели лодочки). Эти недостатки послужили толчком для поисков новых способов вытягивания стекла.

Вертикальное безлодочное вытягивание стекла основано на том, что стекло вытягивается вертикально вверх со свободной поверхности стекломассы, а не через щель лодочки. Борта ленты удерживаются от сужения бортоформующими валиками и бортодержателями. Качество стекла, получаемого по безлодочному способу, лучше, однако этот способ обладает существенными недостатками, к которым относятся сложность установки и необходимость тщательного регулирования режима формования.

Безлодочное горизонтальное вытягивание листового стекла отличается тем, что стекломасса сначала вытягивается вверх со свободной поверхности, а затем на некоторой высоте лента стекла перегибается через специальный валик и направляется далее горизонтально. К преимуществам этого способа относятся высокое качество поверхности ленты, возможность получения очень тонких стекол, максимально высокая скорость вытягивания, горизонтальная направленность технологического процесса, что позволяет легко механизировать и автоматизировать последующие операции, продолжительная работа машин без обрыва ленты. Недостатки заключаются в громоздкости и сложности установки.

Однако наиболее прогрессивным и технологичным способом получения листового стекла является флоат-технология, в котором расплав из бассейна печи вытекает на поверхность расплавленного олова и приобретает ровную нижнюю поверхность. Внешняя поверхность стекломассы разравнивается за счет контакта с горячей атмосферой над ванной с оловом. Высокое качество флоат-стекла обусловлено тем, что на его поверхности отсутствуют механические дефекты. Толщина стекла определяется поверхностным натяжением и в среднем составляет 7,1 мм. Плоское стекло другой толщины изготавливают за счет растяжения или сжатия охлаждаемого расплава. Поверхность стекла со стороны ванны с расплавом олова содержит значительное количество металла («оловянная» поверхность), на поверхности со стороны атмосферы над ванной («воздушная» поверхность) олова намного меньше. До сих пор флоат-методом изготавливают только натриево-кальциево-силикатные стекла.

Методом вытягивания внизполучают стекло такого же качества, что и флоат-стекло. Данный метод заключается в том, что расплавленная стекломасса из бассейна поступает в неглубокий жёлоб с такой скоростью, что происходит его переполнение.Потоки расплава, вытекающие с каждой стороны жёлоба, соединяются и образуют цельный плоский лист стекла. Толщина листа определяется скоростью вытягивания, поэтому можно легко получать достаточно тонкие листы (0,5 мм). В отличие от флоат-процесса, описанный метод более продолжителен по времени, но позволяет производить различные сорта стекла с быстрой сменой составов.

Источник

СТЕКЛО ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ

СТЕКЛО ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ

Тянутое стекло (стекло вертикального вытягивания).

Тянутое стекло — это стекло, изготовленное методом вертикального вытягивания (ВВС). По сравнению с термополированным стеклом оно характеризуется относительно низким качеством поверхностей и большими оптическими искажениями. Вертикальное вытягивание стекла (ВВС) — это устаревшая группа методов формования листового стекла, суть которых состоит в том, что из выработочной части стекловаренной печи вязкая стекломасса, интенсивно охлаждаемая при помощи холодильников, постепенно оттягивается специальными машинами в виде непрерывной ленты.

По виду узла формования различают “лодочное” и “безлодочное” вытягивание. При лодочном способе вертикального вытягивания стекла (ЛВВС) используется специальное формообразующее тело — “лодочка”, представляющая собой прямоугольный брус из огнеупорного материала, имеющий сквозной продольный вырез — щель. При принудительном погружении лодочки в стекломассу последняя выдавливается над ней в виде луковицы, из которой непрерывно оттягивается лента стекла при помощи системы вращающихся валков вытяжной машины (валки взаимодействуют уже с затвердевшей лентой).

Для интенсификации охлаждения и твердения ленты по обе стороны от нее устанавливают водяные холодильники. Недостатком данного способа является невысокое качество поверхности ленты стекла, обусловленное образованием продольной полосности, зависящей от состояния щели лодочки.

Безлодочное вертикальное вытягивание стекла (БВВС) осуществляется непосредственно со свободной поверхности стекломассы в результате оптимального регулирования ее вязкости (с целью образования луковицы) путем экранирования узла формования (зеркала стекла) оградительными устройствами и водяными холодильниками. Для формования и удерживания бортов ленты по ее краям устанавливают бортоформующие ролики принудительного вращения, а в остальном процесс аналогичен лодочному вытягиванию.

Этот способ обеспечивает более высокое качество поверхности ленты стекла, чем метод ЛВВС, однако неоднородность химического состава стекломассы и колебания температуры по поверхности вытягиваемой ленты часто приводят к большим оптическим искажениям в стекле. Методом вертикального вытягивания изготавливают бесцветное и цветное (окрашенное в массе) стекло. Обычная толщина тянутого стекла — от 2 до 12 мм, однако в строительстве рекомендуется применять стекло толщиной не менее 3 мм.

Источник

ВЫРАБОТКА СТЕКЛА СПОСОБОМ БЕЗЛОДОЧНОГО ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ

Способ безлодочного вертикального вытягивания^ предложенный в США Грегориусом, был впервые внедрен в производство американской фирмой «Питтсбург» в 1928 г., а в Европе начал распространяться с 1930 г. по мере перевода заводов на высококалорийные виды топлива (мазут, природный газ). По этому способу, более производительному и дающему стекло с лучшей оптикой, чем по лодочному, в нашей стране работает несколько систем.

Производительность способа и качество стекла (принцип формования стекла безлодочным вертикальным вытягиванием изложен в п. 9.2). Производительность этого способа, как и лодочного, зависит от скорости вытягивания ленты, химического состава и физико — химических свойств стекломассы. Кроме того, большое влияние на производительность способа оказывают особенности конструкции выработочных устройств (расстояние между L-блоками, высота их подвески, ширина и глубина погружения центрального тела), а также интенсивность охлаждения стекломассы, луковицы и ленты стекла в подмашинной камере. При увеличении скорости вытягивания и уменьшении толщины стекла производительность способа сначала повышается, а затем несколько снижается. Максимальная производительность отвечает толщине стекла 3 мм.

Безлодочное вытягивание со свободной поверхности — стекломассы создает меньшую опасность кристаллизации расплава, чем при лодочном способе. Поэтому для безлодочного способа пригодна стекломасса с меньшим, чем для лодочного, содержанием оксида натрия и более высоким содержанием оксида кальция (табл. 11.1), твердеющая быстрее и позволяющая увеличить скорость вытягивания при более высокой температуре расплава.

С увеличением расстояния между L-блоками возрастает время прохождения стекломассы через подмашин — ,ную камеру, и расплав успевает сильнее охладиться, что позволяет повысить скорость вытягивания. Охлаждение усиливается при увеличении высоты подвески L-блоков над поверхностью стекломассы.

Производительность безлодочного вытягивания стекла повышается при уменьшении глубины погружения центрального огнеупорного тела, так как в этом случае слой расплава над этим телом становится тоньше и он быстрее охлаждается. Охлаждение стекломассы дополнительно интенсифицируется при увеличении ширины — огнеупорного тела, т. е. возрастании охлаждаемой поверхности тонкого слоя расплава.

Качество стекла безлодочного вытягивания по оптике значительно лучше качества лодочного стекла, главным — образом из-за отсутствия кристаллизации и контакта с поверхностью стеклоформующей лодочки. Однако при безлодочном способе вертикального вытягивания требуется особенно строго соблюдать постоянство всех параметров технологического и теплового режимов варки и термической подготовки стекломассы. Любые местные перепады вязкости в поверхностных слоях стекломассы, движущихся на формование, немедленно проявляются в виде большей или меньшей разнотолщинности, создающей волнистость ленты стекла. О разнотолщинности можно судить по конфигурации луковицы в подмашинной камере. Чем ровнее луковица, тем меньше разно — толщинность ленты, тем выше ее оптическое качество и устойчивее идет выработка стекла. Как и при лодочном способе, формование ленты стекла улучшается с повышением температуры стекломассы в выработочном канале, однако при этом снижаются скорости вытягивания.

Конструкции выработочных частей ванных печей. В производстве листового стекла безлодочным способом

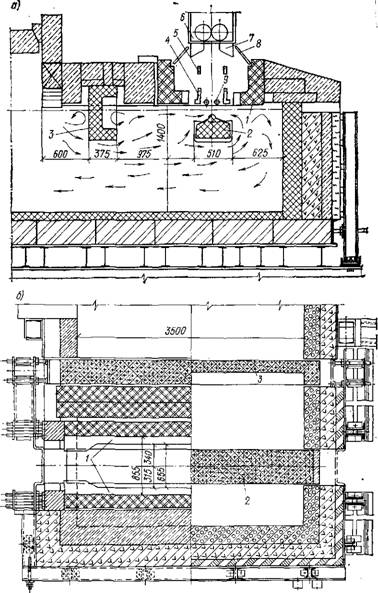

преимущественное распространение получили системы с четырьмя, шестью, восемью и десятью машинами БВВС (рис. 11.10). Как видно из рисунка, оси машин, расположенных ближе к варочному бассейну, отстоят от продольной оси печи дальше, чем последующие. Это «делается для того, чтобы стекломасса поступала ко всем машинам с одинаковой температурой. Основные размеры выработочного бассейна для 8-машинной установки БВВС указаны на рис. 7.1. Стены выработочного бассейна тщательно изолируют.

Устройство выработочных (машинных) каналов и подмашинных камер. Подмашинная камера с частью выработочного канала показана на рис. 11.11. L-блоки, ограничивающие подмашинную камеру, выполняют подвесными. Высота подвески может регулироваться, причем со стороны печи она составляет 65—70 мм, а со стороны торцовой стены — 25—30 мм. Внутри камеры расположены Г-образные основные и прямые дополнительные холодильники. Основные холодильники отстоят от ленты стекла на 150 мм. Верх подмашинной камеры между L-блоками и нижней частью машины БВВС перекрывают трубчатыми холодильниками. Соединительное звено здесь отсутствует.

Для улавливания падающего боя стекла в нижней части шахты машины укрепляют желоба, называемые боеулавливающими коробами. Центральное погруженное тело заглубляют в стекломассу верхней кромкой на 70—120 мм и нижней плоскостью на 350—400 мм. Расстояние между L-блоками понизу (в средней части) принимают 600—670 мм, поверху — 800—870 мм. В прибор — товых участках расстояние между L-блоками понизу на 160 мм меньше, чем в середине камеры, благодаря увеличенной ширине нижних выступов L-блоков. Это делается для того, чтобы стекломасса, движущаяся на формование бортов, меньше охлаждалась.

Рис. 11.10. Схемы системы БВВС иа четыре (а), шесть (б), восемь (в) и десять (г) машии иа каналах

Первую пару валиков машины располагают на высоте 950—1000 мм над уровнем стекломассы. Подмашин-

Рис. 11.11. Подмашинная камера для безлодочного вертикального вытягивания стекла

О —поперечный разрез; б —план (без оснастки); 1—L-блоки; 2 —погруженное тело; 3 — противосвильный мост; 4 — основные холодильники; 5 — дополнительные холодильники; 6 — низ шахты машины БВСС; 7—коробка для ■боя; 8 — сводовые холодильники; 9 — бортоформующне ролики с чашами (стрелками показано направление потоков стекломассы в канале и подмашинной камере)

Ную камеру закрывают с торцов стальными крышками с асбестовой изоляцией, имеющими смотровые окна и прорези для основных и дополнительных холодильников и бортоформующих приспособлений.

Ширина выработочного канала превышает ширину вытягиваемой ленты стекла (без бортов) на 450—500 мм. Глубина бассейна выработочного канала 1400 или 1200 мм. Из рис. 11.11, а видно, что условия поступления стекломассы на формование ленты со стороны печи и со „стороны торцовой стены подмашинной камеры неодинаковы: со стороны печи температура стекломассы примерно на 20 °С выше. Для выравнивания этой разницы смещают ось центрального погруженного тела в сторону торцовой стены на 20—25 мм; увеличивают расстояние между L-блоками и стекломассой со стороны печи для дополнительного охлаждения стекломассы; устанавливают асимметричные поплавки с увеличенной шириной плеча со стороны печи; дают более сильный наклон широкого поплавка в сторону торцовой стены и тщательно ее изолируют.

Противосвильные мосты. На пути движения стекломассы со стороны печи к подмашинной камере устанавливают противосвильный мост из электроплавленого ог — неупора, заглубленный в стекломассу на 350—420 мм. Мост, расположенный на расстоянии 1200—1300 мм от оси машины, герметично отделяет подмашинную камеру от выработочной части печи по стекломассе и по газовой среде. Стекломасса, обтекая противосвильный мост, образует над нижним его выступом местный обратный круговой поток (вал), в котором собираются и удерживаются свили и другие инородные включения. Перед машинами, расположенными ближе к ванной печи, мосты заглубляют на 420 мм, а перед машинами, отстоящими дальше от ванной печи, — на 380 мм (при глубине канала 1400 мм). Свод выработочных каналов выполняют горизонтальным подвесным для выравнивания температуры стекломассы по ширине канала.

Во избежание местных подсосов холодного воздуха выработочные каналы и подмашинные камеры герметизируют с помощью обмазок, например смеси асбестовой крошки или шлаковаты (80%), талька (8%) и трепела (12% по массе) на жидком стекле, которые дополнительно покрывают слоем раствора жидкого стекла.

L-блоки (см. рис. 11.11, а, б) изготовляют способом полусухого трамбования из полукислой термостойкой массы. Для повышения стойкости L-блоков к воздействию щелочных паров их нижнюю поверхность и часть вертикальной поверхности с внешней стороны покрывают слоем дистен-силлиманитовой или кианитовой обмазки.

Центральное погруженное тело, называемое также «поплавком» или «формующим телом», изготавливают из высококачественного электроплавленого огнеупора. Тело собирают из отдельных, хорошо обработанных и подогнанных друг к другу элементов в виде плоских арок, прочно зажатых по торцам. Глубину погружения тел жестко фиксируют при монтаже подмашинных камер и не регулируют в течение всего времени работы системы. Для обеспечения свободного теплового расширения тела при постоянном давлении на него с торцов применяют рычажные устройства (см. рис. 11.11,а). В прибортовых участках слой стекломассы над телом благодаря скосу больше, чем в средней части, что позволяет подвести к бортам более теплую стекломассу.

Бортоформующие устройства. Устройства для формования и удерживания бортов ленты стекла при безлодочном вытягивании (рис. 11.12) состоят из бортофор — мующих стальных чаш и расположенных над ними бор — тоформующих роликов.

Все устройство вместе с регулирующими приспособлениями закрепляют с наружной стороны подмашинной камеры. Стальная чаша диаметром около 170 мм имеет со стороны, обращенной к ленте, вырез шириной в центре 80 мм и 45 мм по краю; через вырез проходит и предварительно оформляется борт ленты. Чаши устанавливают на высоте 80—100 мм от поверхности стекломассы и регулируют по уровню независимо от положения роликов.

Бортоформующие ролики диаметром 50—60 мм и длиной 45—50 мм изготовляют из хромоникелевой стали и крепят на вращающихся трубах, охлаждаемых водой. На их боковые поверхности наносят насечки для лучшего сцепления с бортом ленты. Положение роликов в подмашинной камере регулируют в вертикальном и горизонтальном направлениях. Ролики получают вращение от отдельного мотора мощностью около 0,5 кВт или от привода машины БВВС.

Окружная скорость вращения роликов должна быть

Источник