Бережливое производство: методы и инструменты

Основной проблемой российских предприятий является низкий уровень производительности труда. Указанная проблема носит системный характер, так как производительность труда во многом определяет показатели экономической деятельности страны в целом, а, следовательно, и уровень развития экономики. Данная проблема усугубляется сложностью применения зарубежных методов организации и управления производственными системами на отечественных предприятиях, необходимостью их переосмысления и адаптации.

В современных условиях широкое распространение получила концепция бережливого производства, которая включает в себя множество методов и инструментов, использование которых приводит к повышению производительности труда, за счет сокращения времени необходимого для изготовления продукции. Бережливое производство позволяет с минимальными инвестиционными затратами повысить качество продукции и производительность труда, служит инструментом выхода предприятия из кризисных ситуаций.

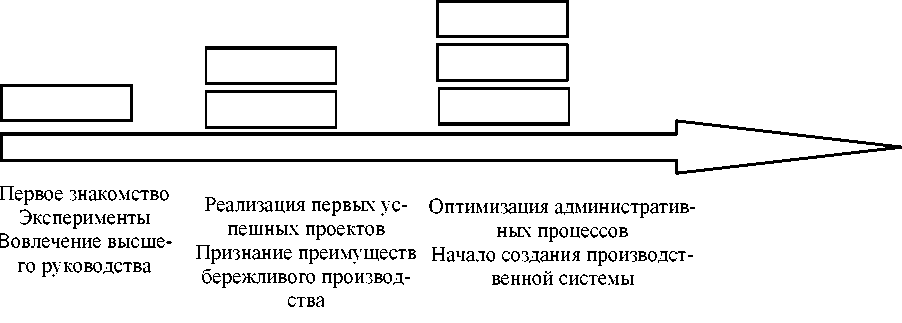

Схематично процесс бережливого производства представлен на рисунке 1. Основные этапы внедрения (рис. 1):

- знакомство с принципами бережливого производства;

- реализация первых небольших проектов;

- стандартизация методов;

- оптимизация административных процессов;

- создание производственной системы.

Рис. 1. Основные этапы внедрения бережливого производства 1

Процесс внедрения бережливого производства позволяет определить ценность продукта. Производитель должен видеть продукт глазами потребителя и должен четко представлять то, какими параметрами должен обладать данный продукт, чтобы стать ценностью.

Следующим этапом, является определение потока создания ценности. Поток создания ценности — это совокупность всех действий, совершаемых производителем для того, чтобы продукт прошел три этапа: организационно-управленческий, информационно-клиентский, физическое преобразование. Если от действия мы не получаем ценности, необходимо выполнить корректировку или удалить из процесса действие.

Третий этап осуществляет обеспечение непрерывности потока создания ценности продукта. При этом предполагается создание такого потока, в котором происходит непрерывное движение от сырья до готовой продукции через специализированные производственные ячейки.

На четвертом этапе предприятие предоставляет потребителю «вытягивать продукт». Тем самым, должны быть сформированы условия для «вытягивания продукта», т.е. производство продукта под конкретный заказ потребителя.

В течении пятого этапа осуществляется процесс совершенствования. Производство продукта при бережливом производстве можно совершенствовать бесконечно, максимально приближая его к тому, что действительно нужно потребителю или бизнесу. Можно сколь угодно уменьшать трудозатраты, время на изготовление продукта, производственные и складские площади, себестоимость и число ошибок.

Д. Лайкер в «Дао Toyota: 14 принципов менеджмента ведущей компании мира» приводит два примера преобразования компании в бережливое предприятие. Генеральный директор А. Бирн компании Wiremold начал с того, что стал проводить мероприятия в рамках кайдзен. В другом случае К. Оллман действовал одновременно по двум направлениям: лично проводил занятия по бережливому производству и нанял наставников с целью организации образцовых производственных линий. Важны сделанные в книге выводы [1]:

- бережливое производство не изучается с помощью презентаций в powerpoint, что в начале преобразований нужно 80% времени тратить на практическую деятельность и только 20% на теоретическую подготовку;

- все, что было изучено, тут же должно быть применено на практике, и наоборот, то, что было сделано на практике, должно быть объяснено с точки зрения теории.

Таким образом, создание корпоративной системы бережливого производства предполагает:

- помочь сотрудникам на практике понять и освоить философию, технологии, методы и инструменты бережливого производства;

- сформировать команду, поверивших в бережливое производство и ставших его горячими сторонниками, которые смогут реально воодушевлять, мотивировать и вовлекать подчиненных в реализацию идей бережливого производства;

- осуществлять компетентное управление проектами бережливого производства;

- получить ожидаемый экономический эффект от успешно реализованных проектов бережливого производства [2].

Совершенство концепции бережливого производства осуществляется с помощью широкой инструментальной базы (табл.1).

(составлено автором на основе материалов)

Организация рабочего пространства

Визуализация проблем, быстрое обнаружение отклонений и потенциальной опасности для здоровья, качества, производства.

Система информирования о проблеме. Сигнал подается при обнаружении проблемы. Система поощряет остановку производства, чтобы предотвратить массовое возникновение дефектов.

Немедленное внимание к месту, где обнаружена проблема. Быстрая эскалация в случае невозможности решить проблему. Дефект не распространяется.

Точновсрок (Just in time, JIT)

Метод производства и поставок основанный на «вытягивании» именно того количества компонентов, готовых изделий, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем «Выстроенный поток», Хеюнка, Канбан, Стандартизация, Время такта.

Сверхэффективный способ снизить запасы материалов, готовых изделий, размеры занимаемых площадей. Этот метод также улучшает поток денежных средств (cashflow).

Постоянное улучшение (Kaizen)

Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве.

Общий синергетический эффект, совместные усилия всех сотрудников помогают найти практически неограниченные возможности для уменьшения издержек, уменьшения потерь. Если в компании есть культура постоянных улучшений, то она становится практически вечным двигателем по уменьшению потерь.

Канбан (Вытягивающая система, Kanban)

Метод регуляции потоков материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и клиентами). Метод основан на системе сигналов, показывающих потребность компонентов или готовой продукции.

Уменьшение потерь, излишних складских запасов, перепроизводство. Замечено, что при работающей системе Kanban результаты складской инвентаризации гораздо лучше.

Все что не приносит ценности для клиента.

Уменьшение потерь — это цель всей системы бережливого производства. Нужно знать все виды потерь и уметь их выявлять на ранней стадии.

SMED, Быстрая переналадка (Single Minute Exchange of Die)

Совокупность теоретических и практических методов, которые приводят к сокращению времени на операции наладки и переналадки оборудования. В основе переналадок лежат две группы действий: внешние и внутренние. Внутренние выполняются после остановки оборудования, внешние можно проводить во время работы оборудования. Цель методики SMED — преобразовать внутренние операции во внешние.

Упрощает выпуск мелких партий, увеличивает полезное время работы оборудования.

Метод простых и понятных индикаторов используемых на заводе для обмена информацией.

Позволяет любому понять текущую ситуацию на производстве (пример, зеленый — нет проблем, красный — есть проблемы)

Следует отменить, что многие инструменты, представленные в табл. 1 могут использоваться и по отдельности, однако в концепции бережливого производства их сочетание дает более существенные результаты. Комбинация методик, инструментов и подходов поддерживает и усиливает друг друга, за счет этого сама система Lean становится более гибкой.

Одним из важных направлений деятельности по внедрению системы бережливого производства является вовлечение персонала в процесс внедрения концепции. В этой связи на наш взгляд целесообразно внесение в должностные инструкции требований по владению и применению инструментов бережливого производства; учет знаний основ бережливого производства при аттестации руководителей и специалистов; введение в практику информационного обеспечение коллектива (еженедельно обновлять информацию по бережливому производству во внутризаводской сети, пополнять библиотечный фонд по тематике); организовывать соревнования среди коллективов по внедрению инструментов бережливого производства на своем участке; премировать инициативных сотрудников; проводить тренинги, конференции по обмену опытом.

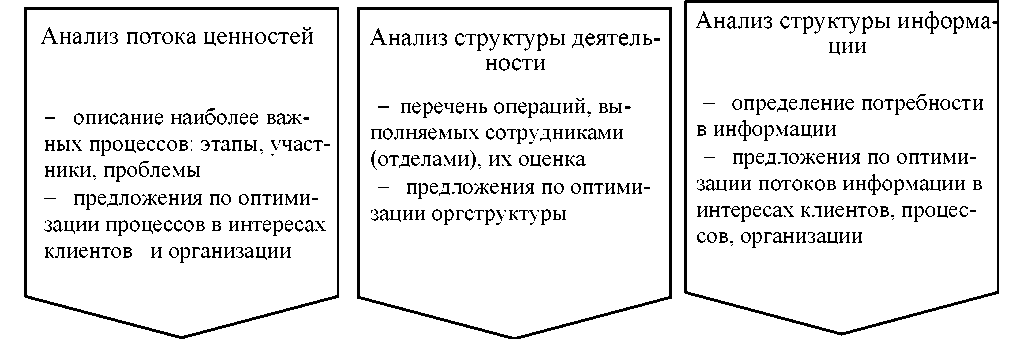

Для проведения эффективной реализации работ по внедрению методов бережливого производства необходимо принимать взвешенные и обоснованные решения о выборе первоочередного структурного подразделения и ранжировании очередности внедрения. Основные вопросы, которые должен задать себе при этом менеджер: Где основные организационные проблемы? На что тратится больше всего времени и финансовых средств? Для ответов на эти вопросы необходимо проанализировать поток ценностей, структуру деятельности и структуру информации (рис. 2).

Для проведения организационного анализа компании необходимо изучить следующие виды документов:

- штатное расписание — данный документ содержит информацию о структурных подразделениях компании. В штатном расписании может быть информация о ставках оклада, которая может понадобится при организационном анализе;

- организационная структура управления — документ представляет структуру отделов, служб и подразделений в компании, их соподчинённость, а также распределение функций;

- положения о структурных подразделениях (службах, отделах, группах, проектах и прочее) и должностные обязанности работников содержат информацию о деятельности подразделений (функций, задач, обязанностей) по организационным единицам фирмы, ответственности и взаимоотношений с другими организационными единицами;

- приказы и распоряжения, касающиеся распределения обязанностей между руководителями;

- внутренний трудовой распорядок включает порядок поведения работников на предприятии, также может включать информацию о приеме и найме сотрудников;

- документация, регламентирующая управленческие процессы. Это могут быть регламенты, регулирующие процесс управления, производственные процессы, технологические карты.

Рис. 2. Бережливое управление: основные инструменты организационного анализа

Одним из самых популярных инструментов бережливого производства является «5S». В таблице 2 приведена дорожная карта внедрения системы «5S» на примере Новочеркасского электровозостроительного завода.

Производственная система: дорожная карта внедрения системы «5S» (на примере Новочеркасского электровозостроительного завода)

Источник

Бережливое производство — инструмент борьбы за эффективность

В России сконцентрировано много промышленных предприятий различных направлений. Одной из проблем этих предприятий является нерациональное использование ресурсов. Это приводит к тому, что себестоимость продукции превышает аналогичную у зарубежных конкурентов.

Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

«Оптимизируй свой бизнес-процесс» — проще сказать, чем сделать! Сегодня у топ-менеджеров стол ломится от методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Но я хочу остановиться на гибридном решении, которое позволит Вам визуализировать существующие потери и сконцентрировать свое внимание на проблемах важных для Ваших клиентов. И это решение называется «Lean Six Sigma».

«Lean Six Sigma» — это американский Франкенштейн, объединивший в себе две методологии «Lean» и «Six Sigma». Методология «Lean» направлена на сокращение потерь и ускорение процессов, в то время как «Six Sigma» оперирует понятием удовлетворенность потребителя и направлена на снижение количество дефектов.

История появления и становления этих методологий весьма интересна и заслуживает отдельной статьи. Если будет интересно, то подготовлю отдельную статью по этой теме.

Если обратиться в компанию по обучению Lean 6 Sigma, то, в 99,9% случаев, в ответ Вы получите фразу: благодаря изучению «Lean Six Sigma» Вы узнаете, как оптимизировать бизнес-процесс.

Вот лишь часть результатов, которые дает применение «Lean Six Sigma» в мире:

- Рост производительности труда на 35-70%;

- Сокращение времени производственного цикла на 25-90%;

- Сокращение брака на 58-99%;

- Рост качества продукции на 40%;

- Увеличение времени работы оборудования в исправном состоянии до 98,87%;

- Высвобождение производственных площадей на 25-50%.

И если, Вы, глядя на эти результаты, подумали: вот сейчас внедрю и сразу решатся все проблемы, – то у меня для вас плохие новости! «Lean Six Sigma» не дает готовое решение Ваших проблем. Методология лишь позволит визуализировать Ваш процесс «как есть»!

Определить, что является потерей, а что нет, а уж тем более придумать как оптимизировать Ваш бизнес-процесс, Вам предстоит самим. «Lean Six Sigma»– есть способ изучения Ваших бизнес-процессов. Нового в нем ни чего нет – статистика, статистика и еще пару способов визуализации.

Работа на уровне «Шесть сигм» — это работа с 3,4 дефектными изделиями на миллион. Уровень дефектности 3,4 из миллиона это Выход годного на уровне 99,99966%. Многие скажут: достаточно и 99%, а в металлургии норматив ставят на уровне 96%. Давайте сравним Выход годного 99% и 99,99966%.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

Если взять 99,99966%, то результат будет совершенно иной:

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

Работа на уровне «Шесть сигм» позволяет получать значительную экономию на операции «контроль качества» или вовсе ее исключить, если Вы готовы жить с этим уровнем дефектности. Никто не спорит, что это нужная операция, но Вам за нее никто не заплатит!

В методологии нет ответа на вопрос: какой уровень дефектности применим для моего бизнеса? Найти ответ на этот вопрос Вам предстоит самим. Но как правило, у продукции есть ряд существенных характеристик, на которые влияют различные параметры, обеспечить необходимое качество, по каждой из этих характеристик, может только уровень «Шесть сигм». И Вы сами должны принять уровень дефектности, с которым Вы готовы мириться.

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень

Управленческий уровень занимается созданием инфраструктуры для реализации проектов улучшений и развития системы бережливого производства в целом. На управленческом уровне происходит координация работы подразделений и именно на этом уровне слышен, так называемый, «Голос клиента».

«Голос клиента» – ожидание потребителя от Вашей продукции: качество, количество, сроки поставки, комплектация и другие параметры. Благодаря «Голосу клиента» «Lean Six Sigma» поможет Вам оптимизировать бизнес-процессы. Исходя из анализа «Голоса клиента» Вы поймете за что Клиент готов платить – все остальное Ваши убытки.

Типы потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

Внедрение «Lean Six Sigma» на управленческом уровне – отдельный вид сложного искусства балансировки на грани. Главное не перегнуть, внедряя ту или иную практику, особенно часто «эффективные» менеджеры перегибают с внедрением 5S: изменяют рабочее пространство так, что работать в нем становится невозможно. Как пример: на одном из предприятий я встретил штрафы за несоблюдение правил, которые в течение рабочего дня выполнять физически невозможно:

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

Первым делом, Вы как руководитель, будете создавать базовую инфраструктуру, позволяющую осуществлять стратегическое планирование развития бережливого производства в Вашем бизнесе:

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

После создания инфраструктуры необходимо перейти к формулированию целей для предстоящих проектов улучшений в Вашем бизнесе. В формировании целей могут быть полезны такие инструменты как матрица принятия решений и моделирование будущего состояния.

Рабочий уровень

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

- Процесс стабилен. Стабильно хорош, стабильно плох – значения не имеет. Вы должны, с вероятностью 99,9%, отвечать на вопрос: что произойдет с процессом при изменении вот этого параметра?

- Существующие инструкции выполняются в полном объеме. Большая часть проблем в России заключается в том, что инструкцию никто не открывал. В рамках обходов производств, при реализации проектов на металлургических предприятиях, я прошу продемонстрировать мне инструкции: технологические и рабочие. Первым делом я смотрю на внешний вид инструкции – на металлургическом предприятии, инструкция не может быть идеально чистой. Если меня «устраивает» ее внешний вид, я уже спрашиваю знание критических моментов технологии. В один из своих обходов в производственном цехе, я попросил старшего мастера дать мне его технологическую инструкцию, представьте мое удивление, когда он мне достал запечатанную инструкцию, которую никто не разу не открыл за полгода с момента ее выдачи.

Если Вы уверены, что эти два пункта выполняются в полной мере, то можете смело переходить к постановке целей для проекта.

Методология «Lean 6 Sigma» сконцентрирована на процессном подходе. Все начинается с простого уравнения, которое знакомо еще со школы:

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

ε – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Как правило, в «Lean 6 Sigma», погрешность устанавливается на уровне 5%. Входы преобразуются в выходы проходя через процесс. Ваша задача понять, как изменение входов влияет на выход из процесса. Необходимо проанализировать каждый результат через призму совокупности входов, процесса и погрешности. И если Вы сможете понять, как это все взаимосвязано – Вы сможете улучшить процесс.

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

В реализации проектов «Lean 6 Sigma», как правило используются, следующие системы, инструменты и подходы:

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Модные западные течения дополняют 5S понятием «Безопасность» (Safety) и именуют систему 5S+1. Принято считать, что система 5S зародилась в Японии, однако, при разработке методики использовались труды А.К. Гастева и СССР в сфере научной организации труда.

В рамках работы по 5S необходимо выполнить 5 последовательных шагов по итогам которых, Ваше рабочее место повысит Вашу рабочую эффективность.

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

SMED (Single Minute Exchange of Dies) — быстрая переналадка. Один из многих методов Бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Ярким примером SMED является pit-stop формулы 1.

DMAIC

DMAIC (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) – подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.

Источник