Способы погрузочно-разгрузочных работ

Погрузочно-разгрузочные работы считаются неотъемлемой частью процесса грузоперевозки. Для выполнения данных работ используется 3 основных способа: ручной, механизированный и автоматизированный.

Ручной способ

Как понятно из названия, этот способ не предусматривает использования спецтехники, различных машин и механизмов. Ручная погрузка и разгрузка при переездах актуальна только в том случае, если вес груза не превышает 50 кг. Данный способ также предусматривает возможность переноски грузов до 80 кг, но в таком случае должны использоваться специальные ремни, которые позволят носить груз на спине.

Стоит добавить, что для подъема и перемещения грузов вручную должна использоваться спецодежда комбинезон и рукавицы. Также может понадобиться защитный костюм.

Механизированный способ

Именно этот способ считается наиболее востребованным. Он предусматривает использование специальной техники, средств малой механизации и такелажной оснастки. Наиболее востребованными механизмами, которые используются для выполнения погрузочно-разгрузочных работ, считаются:

- роклы;

- штабелеры;

- погрузчики;

- электротележки;

- грузоподъемные механизмы.

Рокла представляет собой устройство для перемещения груза на паллетах. Она отличается от обычной тележки наличием гидравлического домкрата, который поднимает и опускает вилы.

Штабелер это транспортное средство, функционал которого заточен не только на транспортировку грузов, но и на их подъем на определенную высоту. Чаще всего такой механизм используется на складах.

Погрузчики могут быть ковшовыми или вилочными. Они предназначены для перемещения штучных и тарных грузов, а также товаров в паллетах. Они также используются для разгрузки, погрузки и штабелирования грузов.

Электротележки по своей конструкции напоминают упрощенный электромобиль. Данное оборудования для разгрузочно-погрузочных работ может поднимать вес до 5 тонн. Еще одно преимущество в подобных электрокарах отсутствуют вредные выхлопы.

К категории грузоподъемных механизмов, предназначенных для проведения погрузочно-разгрузочных работ, относятся краны, лебедки, грузовые лифты, а также электрические и ручные тали. Данное оборудование принято использовать для погрузки и разгрузки металлических и железобетонных конструкций, промышленного оборудования, лесоматериалов, а также мелкокусковых и сыпучих материалов.

Остается добавить, что всей перечисленной техникой должны управлять квалифицированные специалисты.

Автоматизированный способ

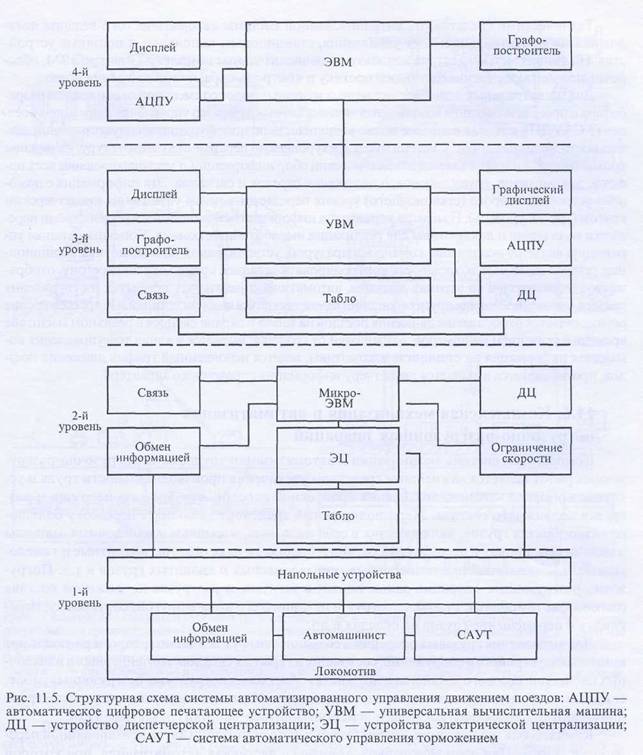

Автоматизированная разгрузка и погрузка предусматривает применение специальных машин и систем, которые будут выполнять поставленные задачи без вмешательства человека. Для этого используются специальные программы и алгоритмы. Участие оператора возможно только на этапе контроля за процессом.

Резюмируя, необходимо сказать, что за выполнение погрузочно-разгрузочных работ должны отвечать исключительно профессионалы, которые прошли специальное обучение и прекрасно знают основы охраны труда. К тому же профессионалы имеют опыт и навыки работы с механизированной техникой, необходимой для организации переездов и штабелирования грузов на складах.

Источник

11.6 Комплексная механизация и автоматизация погрузочно-разгрузочных операций

Комплексная система механизации и автоматизации трудоемких погрузочно-разгрузочных работ является важнейшим средством увеличения производительности труда и ус¬корения оборота вагонов, повышения пропускной способности фронтов погрузки и разгрузки подвижного состава. Железнодорожный транспорт выполняет перевозку большого разнообразия грузов, включающих в себя наливные, насыпные и навалочные, машины и механизмы, прокат и лесоматериалы, контейнерные и пакетные, негабаритные и тяжеловесные, а также целый ряд огнеопасных, взрывоопасных и ядовитых грузов и т.д. Погрузочно-разгрузочные операции заключаются в загрузке и разгрузке подвижного состава (вагонов, автомобилей, судов), перегрузке из одного его вида в другой, сортировку, перекладку и перемещение грузов на складах и др.

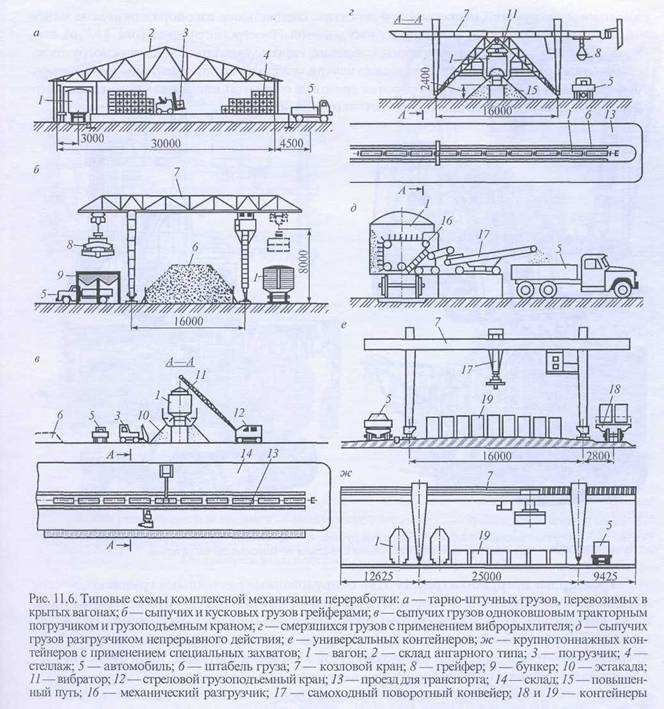

Для выполнения грузовых операций и сохранности грузов железные дороги располагают комплексом устройств и сооружений, состоящих из крытых складов, контейнерных и навалочных площадок, весового хозяйства и др. В целях облегчения погрузочно-разгрузочных работ, сокращения времени простоя вагонов под грузовыми операциями и улучшения условий труда применяют типовые схемы комплексной механизации переработки грузов (рис. 11.6).

Комплексная механизация создает условия для организации автоматизированной переработки грузов. При этом может быть применена частичная автоматизация, при которой только отдельные (главным образом основные) грузовые операции автоматизированы.

Для осуществления механизации и автоматизации грузовых операций на железнодорожном транспорте применяют различные подъемно-транспортные, погрузочно-разгрузочные машины и оборудование, в зависимости от полноты использования которых в выполнении конкретных операций различают механизированную, комплексно-механизированную и автоматизированную грузопереработку. Показателями оценки механизации работ являются уровень и степень механизации. Уровень механизации определяется как отношение объема работ, выполненных механизированным способом, ко всему объему погрузочно-разгрузочных работ (в %), степень механизации — как отношение трудовых затрат при механизации к общим трудовым затратам на весь объем работы (в %).Для выполнения отдельных операций погрузки, выгрузки, сортировки грузов и других погрузочно-разгрузочных работ подъемно-транспортные машины и устройства включаются в определенной технологической последовательности в схему комплексной механизации. По характеру перемещения грузов подъемно-транспортные машины бывают периодического, непрерывного и комбинированного действия. К машинам циклического действия, перемещающим груз порциями, относятся различные краны и машины напольного транспорта. К машинам непрерывного действия, перемещающим груз горизонтально, вертикально или наклонно, — конвейеры, элеваторы, установки гидравлического и пневматического транспорта.

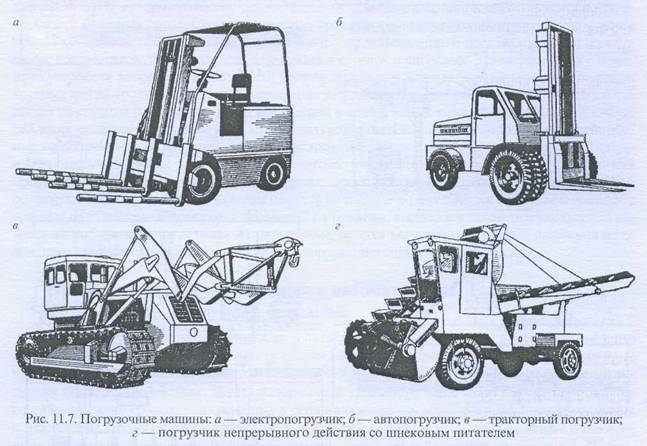

Выбор средств механизации определяется в зависимости от вида груза (насыпной, штучный, длинномерный, наливной и др.) и его физико-механических свойств, а также типа транспортных средств и объема выполняемых работ. Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов. Электропогрузчики (рис. 11.7, а), имеющие различные грузозахватные приспособления, используют для выполнения погрузочно-разгрузочных работ в стесненных условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Для переработки грузов на открытых площадках применяют автопогрузчики (рис. 11.7, б) грузоподъемностью от 1 до 40 т.

Тракторные погрузчики (рис. 11.7, в), оборудованные различными грузоподъемными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком). Погрузчики непрерывного действия (рис. 11.7, г) предназначены для погрузки сыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такие погрузчики на автомобильном, железнодорожном или гусеничном ходу имеют питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

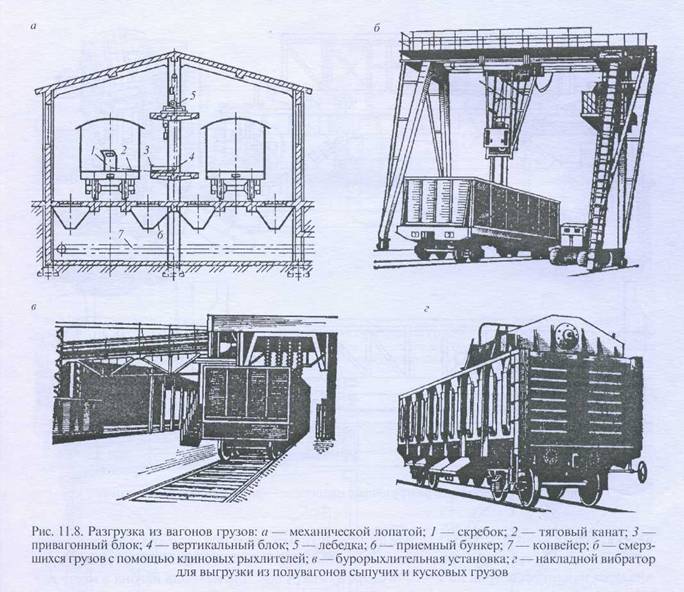

Вагоноразгрузочные машины применяются в основном для разгрузки из вагонов грузов, перевозимых навалом. Сыпучие грузы из крытых вагонов выгружают механическими лопатами (рис. 11.8, а), скребковыми и одноковшовыми разгрузчиками.

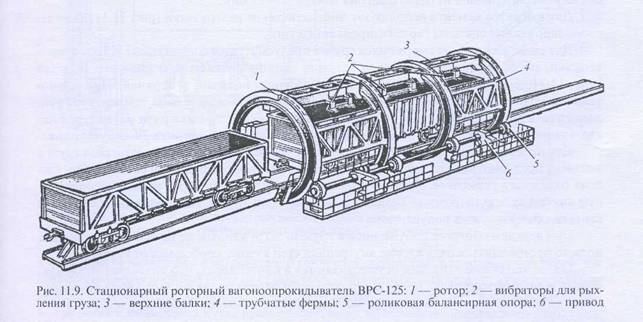

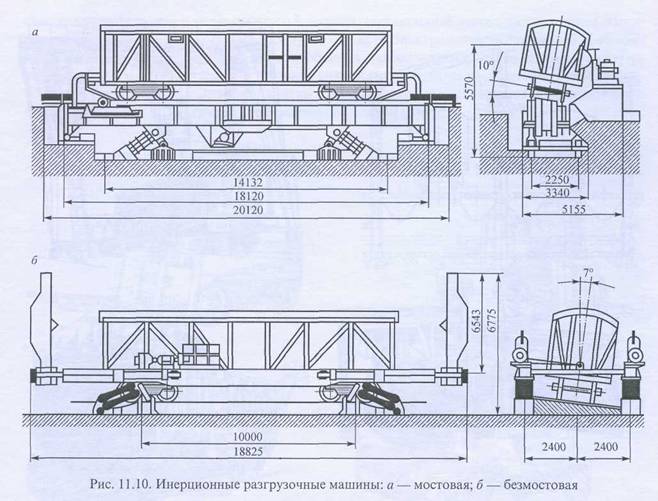

Основным средством разгрузки массовых насыпных материалов, перевозимых в крытых вагонах и полувагонах, являются вагоноопрокидыватели (рис. 11.9), обеспечивающие выгрузку грузов поворотом или переворачиванием подвижного состава. На разгрузке зерна используются специализированные инерционные разгрузочные машины (рис. 11.10).

Принцип действия инерционной разгрузочной машины основан на использовании механических продольных колебаний кузова вагона от центробежного привода с неуравновешенными массами. Привод обеспечивает амплитуду горизонтальных колебаний до 90 мм, вертикальных — до 20 мм при частоте до 2 Гц. Возникающие при этом силы инерции перемещают частицы груза от торцов вагона к середине. Поперечное высыпание груза обеспечивается наклоном вагона на 7—10° в сторону выгрузки. Для наклона вагона в месте разгрузки предусмотрено возвышение одного рельса над другим. Разгрузка неслеживающихся сыпучих материалов из одного вагона длится 10—12 мин.

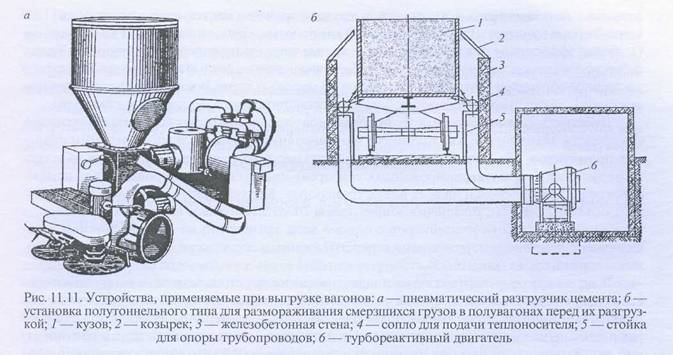

Для выгрузки цемента используют пневматические разгрузчики (рис. 11.11, а) и специализированные системы герметизированного типа.

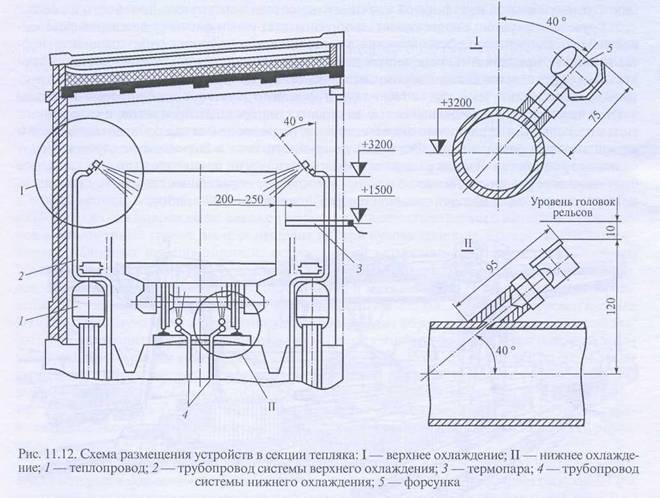

Для размораживания смерзшихся грузов предусмотрены специальные устройства — тепляки, обеспечивающие разогрев вагонов теплоносителем с нижней его подачей (рис. 11.11, б), нижней и верхней, а также нижней, боковой и верхней. При этом в зависимости от схемы тепляка и наличия охлаждения частей вагона температура теплоносителя достигает 100—150 °С и выше. Типовая схема тепляка ряда металлургических комбинатов (рис. 11.12) рассчитана на установку в двух секциях 30 полувагонов.

Для предохранения деталей полувагонов от повреждений во время разогрева груза в тепляках предусмотрено их охлаждение водой с помощью специальной системы. Эта система охлаждает тормозное оборудование подачей воды снизу через трубы, расположенные внутри железнодорожной колеи, и сверху — через трубы, расположенные на уровне верхней обвязки кузова полувагонов.

При верхнем обогреве полувагонов с грузом, загруженным не на всю высоту кузова, должно производиться охлаждение внутренних стен кузова, свободных от груза.

Малотоннажные отправки осуществляются в контейнерах, что позволяет механизировать и автоматизировать погрузку, разгрузку и перевалку их с одного вида транспорта на другой, используя автопогрузчики, мостовые и козловые электрические краны, а также другие механизмы и устройства. В связи с преимуществами контейнерных перевозок (бесперегрузочная доставка груза от склада грузоотправителя до склада грузополучателя или непосредственно из сферы производства в сферу потребления и др.) на магистральных железных дорогах и подъездных путях предприятий, базах материально-технического снабжения,в речных и морских портах для погрузки, выгрузки и хранения контейнеров создано около 1500 контейнерных пунктов, в том числе более 200 для работы с крупнотоннажными контейнерами. Особенно эффективны международные ускоренные контейнерные перевозки грузов по Транссибирской железнодорожной магистрали, обеспечивающие валютные поступления. Регулярное ускоренное обращение контейнерных поездов от морского порта Восточный до западных границ страны является конкурентоспособным для дополнительного привлечения клиентуры.

Действующая контейнерная транспортная система располагает комплексом технических средств, технологических процессов и организационных мер, экономических и правовых нормативов, обеспечивающих эффективную перевозку грузов. Техническая база системы включает парк унифицированных универсальных и специализированных контейнеров, средств их перевозки на всех видах транспорта. Контейнерные пункты со значительным объемом работы, обеспечивающие прием от отправителей, выдачу получателям, а также передачу потока контейнеров с одного вида транспорта на другой, хорошо оснащенные погрузочно-разгрузочными и перегрузочными средствами, называют контейнерными терминалами (рис. 11.13).

В целях наиболее эффективного использования грузоподъемности подвижного состава разработаны схемы погрузки разного типа контейнеров на вагоны различных моделей. Например, специализированная платформа-контейнеровоз, оборудованная упорами для крепления за нижние угловые фитинги, позволяет загружать шесть 10-тонных, или три 20-тонных, или один 30-тонный и один 20-тонный контейнеры, что по сравнению с универсальной платформой улучшает использование грузоподъемности на 36 %.

Грузовые операции с жидкими и газообразными грузами имеют существенные особенности. На предприятиях нефтеснабжения, в товарных цехах нефтеперерабатывающих и нефтехимических предприятий, на крупных сливоналивных пунктах, к которым доставка продуктов осуществляется железнодорожным транспортом, сооружают эстакады. По конструктивному исполнению эстакады бывают односторонние и двухсторонние, которые подразделяются на стояковые, предназначенные для налива однородных продуктов, и галерейного типа с несколькими продуктовыми коллекторами, подвешенными над рабочей площадкой и служащими для разлива груза. Эстакады галерейного типа в большинстве случаев имеют наливные устройства. Взамен распространенной технологии налива цистерн с эстакады все более широкое распространение получают установки безэстакадного налива — с повышенного уровня сифоном или под давлением через нижний сливной прибор.

Погрузочно-разгрузочные работы с газами, легковоспламеняющимися жидкостями, ядовитыми и едкими веществами производятся по индивидуальным технологиям с использованием специального оборудования и подвижного состава. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности модели вагона. Кроме того, в отраслях промышленности существуют свои инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки.

Источник

Способы выполнения погрузочно-разгрузочных работ

Погрузо-разгрузочные работы — неотъемлемый и необходимый элемент транспортного процесса.

В общих затратах общественно-полезного труда по доставке грузов затраты на погрузочно-разгрузочные работы составляют значительный удельный вес (до 30%) и являются наиболее тяжелыми и трудоемкими.

Погрузочно-разгрузочные работы включают в себя основные и вспомогательные подъемно транспортные операции.

К основным операциям относятся: захват или подача груза к погрузо-разгрузочной машине, подъем, перемещение и опускание или выдача его машиной, укладка в штабель, взятие из штабеля. Основные операции являются наиболее тяжелыми и трудоемкими.

К вспомогательным операциям относят: строповку грузов, накладывание и снятие, захват устройств, направление и оттяжку грузов, крепление грузов, подготовку подвижного состава к погрузочно-разгрузочным работам, скрепление пакетов, передачу сигналов крановщикам и др. вспомогательные операции, хотя и не являются тяжелыми, но относятся к числу трудоемких.

Существует несколько способов выполнения погрузочно-разгрузочных работ: ручной, полумеханизированный, механизированный и автоматизированный.

Ручной способ — это погрузка ли разгрузка без применения механизмов.

Полумеханизированный способ – с применением ручного труда и механизмов (ручные тележки, рольганги, лотки и т.п.).

Механизированный способ— с помощью механизмов, которыми управляет человек.

Автоматизированный способ – погрузка и разгрузка без непосредственного участия человека в процессе. Успешному применению механизированного и автоматизированного способов подъемно-транспортных, погрузо-разгрузочных и складских работ способствуют контейнерные и пакетные перевозки грузов.

5.1.4 Мероприятия, способствующие сокращению времени простоя под погрузкой-разгрузкой

- Согласование часовых графиков подачи ПС под погрузку и разгрузку между грузоотправителем, грузополучателем и АТП (равномерное поступление ПС на пункты).

- Повышение уровня механизации работ и применение производительных погрузо-разгрузочных механизмов.

- Использование специализированного подвижного состава (самосвалов, самопогрузчиков).

- Укрупнение грузовых мест.

- Организация работы автомобилей-тягачей со сменным (оборотным) прицепным составом.

- Использование поддонов и контейнеров, пакетирование мелкоштучных грузов.

- Содержание подъездных путей в исправном состоянии.

- Реконструкция пунктов погрузки-разгрузки.

- Четким и своевременным оформлением документов.

5.2 Организация работы постов, фронта и пункта погрузки–выгрузки

Погрузо-разгрузочным пунктом называется объект, где принимают и отправляют, подготавливают, сортируют, хранят, погружают, разгружают грузы и оформляют документы.

Погрузочно-разгрузочные пункты бывают постоянными и временными.

На постоянных пунктах погрузку и разгрузку грузов производят регулярно в течение длительного времени. К таким пунктам относятся различные промышленные предприятия, торгово-оптовые базы, металлобазы, элеваторы и т.п.

На временных пунктах погрузку и разгрузку грузов осуществляют с длительными интервалами или в течение небольшого отрезка времени (зерноочистительные тока, небольшие строительные объекты).

Погрузочно-разгрузочные пункты имеют в своем составе погрузочно-разгрузочные посты,т.е. площадки, на которых производится непосредственно погрузка или разгрузка. При выполнении погрузочно-разгрузочных работ посты оснащают соответствующими грузоподъемными машинами.

Каждый пост это рабочее место, на который устанавливают единицу подвижного состава (автомобиль, автопоезд, прицеп, полуприцеп) для погрузки (разгрузки) и погрузочно-разгрузочные средства.

Погрузочно-разгрузочные посты в пределах одной площадки образуют фронт погрузочно-разгрузочных работ. Размер фронта зависит от числа постов, габаритных размеров автомобилей и применяемых грузоподъемных машин, а также схемы расстановки автомобилей.

Помимо постов, погрузочно-разгрузочные пункты должны иметь подъездные пути и площадки для маневрирования автомобилей, складские помещения для хранения и подсортировки грузов. Весовые устройства, служебные и бытовые помещения, необходимый инвентарь и устройства, применяемые при выполнении погрузочно-разгрузочных операциях.

В пределах фронта погрузочно-разгрузочных работ применяют боковую, торцевую, косоугольную или ступенчатую схемы расстановки автомобилей.

При выборе схемы расстановки автомобилей учитывают расположение складов на территории грузового двора. Наличие и расположение подъездных путей. Возможность наиболее целесообразной расстановки погрузочно-разгрузочных машин, тип подвижного состава и др.

Боковая расстановка удобна при организации передвижения автомобилей и автопоездов в пределах фронта погрузки или разгрузки по прямоточной или поточной системе, что особенно важно для сокращения времени на маневрирование подвижного состава.

Торцовая расстановка автомобилей получила широкое распространение при выполнении работ на складах, оборудованных грузовыми рампами. Она сокращает длину фронта и обеспечивает удобства для производства работ со стороны заднего борта или задних дверей.

Недостатками такой схемы является невозможность погрузки или разгрузки автопоездов с прицепами и некоторое увеличение времени на маневрирование.

При ступенчатой расстановке создаются большие удобства для использования погрузочно-разгрузочных машин.

Фронт погрузки (разгрузки) Lф ориентировочно определяют (в метрах):

при торцовой расстановке автомобилей

где,

Принимают следующие значения расстояний:

Требования, предъявляемые к погрузочно-разгрузочным пунктам:

1. Подъездные пути должны иметь твердое покрытие и содержаться в исправном состоянии (очищаться от мусора, а зимой от снега и льда).

2. Они должны пересекаться с другими транспортными потоками и исключать необходимость движения задним ходом,

3. Для работы в темное время суток предусматривается искусственное освещение.

4. Чтобы обеспечить требуемую производительность погрузочно-разгрузочные пункты оборудуются необходимым числом постов.

Пункты должны обеспечивать минимальное время простоя автомобилей под погрузкой и разгрузкой.

5.3 Основные показатели работы пунктов погрузки-разгрузки

Одним из важнейших показателей пункта погрузки и разгрузки является его пропускная способность.

Под пропускной способностью погрузочно-разгрузочного пункта понимается максимальное количество единиц подвижного состава(или объема груза в тоннах), которое может быть погружено или разгружено в единицу времени (обычно в течение часа). Пропускная способность пункта оказывает значительное влияние на производительность автомобилей и зависит от пропускной способности числа постов погрузки и разгрузки.

Пропускную способность поста (

для

по количеству единиц подвижного состава для одного поста

при наличии на пунктах

где,

Коэффициент неравномерности определяется делением суммы времени среднего отклонения от графика прибытия автомобилей под погрузку (разгрузку) и ритма работы пункта на установленный графиком ритм работы этого пункта.

Например, если среднее время отклонения от графика прибытия автомобилей (определяемое делением суммарной величины всего времени отклонения от графика прибытия автомобилей на количество всех прибытий автомобилей в час, смену) составляет 5 минут, а ритм работы пункта – 10 минут, то коэффициент неравномерности прибытия для данного пункта будет равен

По пропускной способности поста определяют его производительность за смену сутки:

по объему груза

по количеству единиц подвижного состава

где,

Чтобы обеспечить выполнение погрузочно-разгрузочных работ при наименьших затратах труда и времени простоя автомобилей под погрузкой и разгрузкой для погрузочно-разгрузочных пунктов с заданным объемом работ, важно определить потребное число постов погрузки разгрузки.

Для пункта с суточным объемом работ

Если задано количество автомобилей

В этой формуле

При координации работы погрузочно-разгрузочных пунктов и автомобилей учитывают ритм работы пунктов(

Ритмом работы пункта называется период времени между отправлением загруженных или разгруженных автомобилей из пункта. Ритм работы (в часах) зависит от времени простоя автомобиля под погрузкой или разгрузкой

Интервал движения автомобилей – время, через которое автомобили прибывают на пункт погрузки или разгрузки . определяется (в часах) путем деления времени оборота автомобиля

где

При условии равенства ритма работы пункта и интервала движения автомобилей (

Из этого равенства можно определить необходимое число постов погрузки или разгрузки

Количество автомобилей для бесперебойной работы пункта

Необходимое количество автомобилей для освоения известного объема работ пункта определяется по формуле:

Следует иметь ввиду, что если автомобили выполняют перевозки грузов на разных маршрутах и

На транспортном терминале после реконструкции территории и устройства рампы появилась возможность торцовой установки автомобилей на посты погрузки. В терминал прибывают ежедневно по 7 автомобилей грузоподъемностью 8 тонн, оборудованных тентами. Расстояние между автомобилями, установленными у рампы, 2,5 метра. Ширина автомобиля 2,5 метра. Определить длину фронта погрузки на заводе, а также число постов, обеспечивающих бесперебойную работу автомобилей. Коэффициент неравномерности прибытия автомобилей под погрузку 1,2.

Показатели работы автомобилей:

Длина ездки с грузом 10км; коэффициент использования пробега на маршруте 0,5; техническая скорость 25 км/ч; время погрузки автомобиля 24 мин; разгрузки 30 мин.

Решение.

Длина фронта погрузки при торцовой расстановке

Время оборота автомобиля

Дата добавления: 2014-03-15 ; просмотров: 3759 ; Нарушение авторских прав

Источник