- Неавтоклавный и автоклавный пенобетон — состав и способы производства

- Состав пенобетона

- Принцип изготовления

- Характеристика

- Производство

- Как делают автоклавный пенобетон

- Неавтоклавный способ

- Чем отличается пенобетонная продукция?

- Производство автоклавного пенобетона

- Сферы использования

- Характеристики автоклавного пенобетона

- Прочность

- Теплоизоляция

- Терморегуляция

- Быстрая установка

- Звуконепроницаемость

- Экологическая чистота

- Экономичность

- Высокий уровень противостояния огню

- Плюсы и минусы

- Разновидности

- Технология

- Изготовление смеси

- Особенности процесса

Неавтоклавный и автоклавный пенобетон — состав и способы производства

В строительстве возрастает избирательность подхода к каждому заданию. Свою нишу заняли пенобетоны. Различают автоклавный пенобетон и классический. Они относятся к ячеистым стройматериалам. Основными преимуществами баротехнически полученного камня являются легковесность при сохранении хорошей прочности, высокая тепло- и звукоизоляция при минимальной толщине блоков.

Набор составляющих и принцип изготовления для обоих видов идентичны. Существенную разницу в качественных характеристиках определяет технология производства пенобетона, а точнее — процесс твердения.

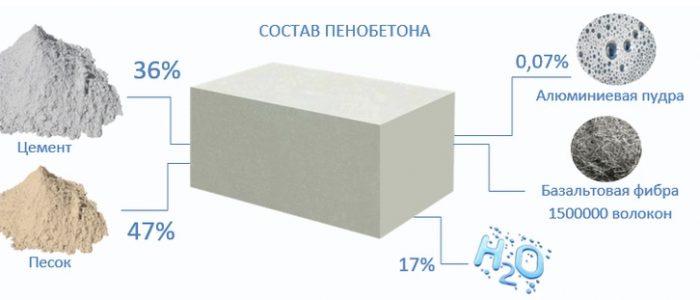

Состав пенобетона

Рецепт приготовления цементно-песчаной смеси включает следующие компоненты:

- портландцемент (М300, 400, 500) как вяжущее;

- мелкодисперсный просеянный песок;

- очищенная вода;

- пудра или алюминиевая паста в качестве газообразователя;

- известь, как катализатор химических реакций, приводящих к вспучиванию;

- добавки, придающие дополнительные свойства раствору, по необходимости.

Принцип изготовления

Рецептуры обоих видов пенблоков, после перемалывания цемента и песка в однородную массу с водой, предполагают введение специальных добавок. Они обеспечивают формирование ячеистой структуры готового изделия. В условиях технологического процесса или во время естественного затвердевания известь и алюминиевая добавка вступают в химическую реакцию с образованием углекислого газа, что выглядит как вспенивание раствора и в конечном счете ведет к образованию пор. Преобразования должны произойти до застывания массы.

Характеристика

Материал негорюч, долговечен (до 150 лет). Во время длительной эксплуатации практически не дает усадки (0,5 мм/м). Пористый искусственный камень поглощает звуки и не образует эхо в помещении. Блоки автоклавного пенобетона, полученные нарезанием массива, отличаются абсолютно четкими геометрическими формами, что соответствует ГОСТу. Производство пенобетона использует экологически чистые материалы, поэтому другое название камня — биоблоки. Другие важные свойства приведены в таблице:

| Параметр | Величин |

| Плотность, D | 400—700 кг/м3 |

| Морозоустойчивость, F | 150 циклов |

| Паропроницаемость | 0,18 |

| Прочность | В2,5-В5 |

| Теплопроводность | 0,15 Вт/мС |

Производство

Как делают автоклавный пенобетон

Однородная смесь определенной консистенции разливается в формы, частично схватывается до кондиции, когда каменную глыбу можно разрезать на блоки. Они подаются в автоклав, где установлены параметры:

- температура 190—200 градусов Цельсия;

- давление — до 1,3 МПа;

- водяной пар.

Химические превращения под воздействием таких физических факторов приводят к изменениям структуры на уровне молекул, что дает плотное сцепление частиц. Образуется новое вещество — тоберморит, которое и придает искусственному камню особые качества. Полный цикл автоклавирования длится 12—48 часов, что полностью удаляет лишнюю влагу. Благодаря такому методу изготовления пенобетона стало возможным снижение количества цемента в смеси, уменьшение веса блока, высокая плотность и прочность продукта.

Неавтоклавный способ

Для приготовления смеси берутся те же материалы. Замешивают однородный раствор с пузырьками газа и заполняют емкости для блоков. Набор прочности происходит путем застывания в естественных условиях в течение месяца, точнее — 28-ми дней. Некоторые способы производства предусматривают использование технологической пены из минерального сырья для получения ячеистой структуры камня. В этом случае важно точное соблюдение водоцементного соотношения. Путем его регулирования можно готовить неавтоклавный пенобетон разной степени плотности, прочности.

Чем отличается пенобетонная продукция?

Сравнительная характеристика ячеистого камня, полученного разными способами производства, будет перевешивать в сторону автоклавного бетона уже только по причине автоматизированного изготовления. Заводские условия с дорогостоящим оборудованием дают гарантию высокого качества продукции, подтвержденное паспортом контроля. Автоклавный бетон соответствует ГОСТу номер 25485—89 и 21520—89. Неавтоклавный метод не требует сложного оборудования, прост и дешев, но и к качеству высокие требования предъявить нельзя. Однако каждый из материалов нашел определенную сферу применения.

Автоклавный пористый камень призван создать комфортный микроклимат в доме. Ему не страшна влажность, он способен сохранить прохладу в помещении летом, а тепло — зимой.

В таблице отражены свойства пенобетонов различного производства в сравнении:

| Метод получения | Преимущества | Недостатки |

| Автоклавный | Быстрый набор прочности | Использование пенобетона после баротермической обработки увеличивает строительные расходы на 30% |

| Низкий показатель усадки (0,5мм/м) | ||

| Устойчивость к образованию трещин | ||

| Высокая прочность | ||

| Отличная тепло- и звукоизоляция | ||

| Неавтоклавный | Можно задавать параметры плотности в процессе производства | Неоднородность материала за счет неравномерного распределения пор и наполнителя в процессе замеса |

| Пригоден для заливки напольных покрытий, кровли | Со временем подвержен усадке (1—3 мм/м) и растрескиванию | |

| Применим для изготовления нестандартных форм | Геометрически неидеальные формы, что усложняет монтаж | |

| Используется в монолитном строительстве | Низкая теплоемкость, звукоизоляция | |

| Широкий укладочный шов и его промерзание снижают морозоустойчивость |

Источник

Производство автоклавного пенобетона

Бетонно – ячеистые блоки бывают различных видов. Отличия зависят от способа производства, характеристик, предъявленных требований. По типу производства пенобетон может быть автоклавным и неавтоклавным. Современный способ изготовления ячеистых изделий предполагает ввод специальных пенообразователей.

Сферы использования

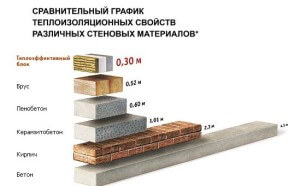

В нашей стране автоклавный пенобетон много раз проверяли и испытывали. Если, к примеру, сравнивать стену из кирпича и стену из автоклавного пенобетона, станет ясно, что при использовании второго варианта дом будет практически в пять раз теплее. Подобные бетонные блоки изготавливают в процессе затвердения специальной смеси. Эта смесь включает в себя пену, воду, цемент, песок. Главным определяющим фактором легкого веса этого изделия является воздух, который находится внутри блока.

Совсем недавно автоклавное изделие применяли лишь только как материал для утепления крыши, иногда использовали при строительстве промышленных объектов. В частном строительстве пенобетоном стали пользоваться лишь последние двадцать лет. Жилые здания, возведенные из данного строительного материала, характеризуются повышенной комфортностью.

Неавтоклавный пенобетон, как и автоклавный – достаточно дешевый, крепкий и экологически стабильный материал. По свойствам данные изделия ближе всего к натуральному дереву, однако отличаются большей долговечностью и стойкостью к огню. Из-за того, что в производстве применяют лишь экологически чистые составляющие, в некоторых странах пенобетон называют биоблоками. Этот материал можно декорировать любым желаемым способом – штукатурка, отделка вагонкой, окрашивание краской. Реальный шанс получить необходимую удельную массу, требуемую крепость, стойкость к огню, требуемую форму и размер делает привлекательным производство большого ассортимента строительных материалов.

Этот продукт можно применять в виде конструкционного изделия, а также как утеплитель. В плане долговечности пенобетону отдают большее предпочтение, в отличие от минеральной ваты либо пенопласта, ведь они с течением времени теряют свои свойства.

Характеристики автоклавного пенобетона

Прочность

Одна из основных характеристик в автоклавном пенобетоне – это его прочность. Он не изнашивается, практически не подвержен влиянию внешних факторов, имеет стойкость камня. Увеличенный показатель стойкости при малом весе дает возможность применять его при возведении зданий с небольшой объемной массой, а это значительно повышает термическое сопротивление коробки. В отличие от таких материалов, как минвата и пенопласт, подобный материал со временем лишь улучшает свои характеристики относительно теплоизоляции и прочности.

Теплоизоляция

Терморегуляция

Подобный материал способен делать дом прохладным летом и теплым зимой. Также он не боится повышенной влажности, что позволяет создать идеальный микроклимат внутри здания.

Быстрая установка

Маленькая плотность и масса изделия, больший объем, чем у кирпича, дает возможность строить здания гораздо быстрее. Легкость при обработке позволяет выполнять все необходимые монтажные и отделочные работы.

Звуконепроницаемость

Пенобетон способен поглощать любые звуки и дополнительно не создает эха внутри помещения.

Экологическая чистота

Во время использования данное изделие не выделяет вредных веществ, а по своим характеристикам наиболее схоже с деревом.

Экономичность

Благодаря размерам, при строительстве пенобетона необходимо гораздо меньше, нежели других материалов. Это позволяет существенно сэкономить, ведь стройка – и так недешевое удовольствие.

Высокий уровень противостояния огню

Подобные строительные материалы отлично справляются с функцией защиты от распространения огня.

Плюсы и минусы

Помимо названых выше достоинств и свойств пенобетона, он обладает и другими преимуществами:

- Небольшой вес. Благодаря этому достоинству его просто транспортировать и укладывать. Как дополнение, он не требует возведения фундамента.

- Обширность вариантов применения. Помимо твердого пенобетона, имеется и его жидкий аналог. Воспользовавшись различными формами, ему можно задать любую конфигурацию.

Однако, несмотря на такой обширный список плюсов, минусы у материала тоже имеются. Прежде всего, это усадка и способность впитывать влагу. Происходит так из-за методов изготовления.

Разновидности

Данный тип строительного материала можно систематизировать по большому количеству отличий, распределить на немалый перечень типов. Его классифицируют по следующим главным отличиям:

- По вяжущему компоненту. Для того чтобы произвести автоклавное изделие, как вяжущий компонент применяется гипс, известь, реже – цемент.

- По кремнеземистому веществу. Довольно часто как дополнение при производстве пенобетона используют золу, шлак и песок.

- По виду затвердения пеноблоков (пропаривание, нагревание с помощью электричества, другие виды нагрева).

Вернуться к оглавлению

Технология

Основным в автоклавной технологии производства является прибавление к основному раствору песка взамен цемента, а также изготовление при определенной температуре и давлении. Если применять данный способ изготовления, количество применяемого цемента уменьшается практически в два раза, улучшаются характеристики, быстрее протекают технологические процессы. При производстве такого типа обязательно происходит крепкое сцепление всех частиц между собой. А это позволяет создавать более прочный материал, который дает минимальную усадку при использовании.

Для изготовления пенобетонных блоков нужно соединить цемент с различными дополнительными компонентами. Эти добавки необходимы, в том числе и для быстрого производства, а также для образования специфической ячеистой структуры внутри материала. Этот технологический процесс оказывает влияние на массу, крепость и конечную насыщенность изделия. Раствор необходимой консистенции и однородности по специальным шлангам заливают в автоклав. Внутри аппарата поддерживаются необходимые требования для правильного производства блоков. Температура должна быть примерно около 190С. Давление – 1 МПа. Обязательно присутствие водяного пара.

Большую важность составляют дополнительные компоненты. Алюминиевая пудра после всех реакций создает крепкий материал, который препятствует усадке будущего блока. Также автоклавная выдержка изделия помогает создать более прочный материал, чем при других способах производства.

По прошествии всего технологического процесса в аппарате, необходимая крепость получается за двое-трое суток, и она гораздо выше, чем у изделия, которое подвергали естественной сушке в течении месяца. При производстве таким методом возникает специальный силикат, который нельзя получить иначе, а ведь благодаря ему понижается количество используемого цемента и уменьшается объемная масса блока. А если необходимо еще увеличить качество материала, то необходимо добавлять цемент совместно с песком в равных долях.

Изготовление смеси

Из хранилища кварцевый песок доставляется для перемалывания. Перемалывание может быть сухим либо мокрым. Если выбран сухой метод, кварцевый песок обсушивают в специальной камере, пока показатель влажности будет не более двух процентов. Лишь после этого он подается на барабанную мельницу. Этот тип мельниц создан для перемалывания твердых веществ. Наилучшее качество изделия получается в том случае, если песок перемалывается вместе с цементом. Такой пенобетон будет отличаться особенной прочностью.

Если выбран мокрый метод, то кварцевый песок сразу подают в барабанную мельницу, однако дополнительно добавляют воду. В итоге выходит песчаная смесь, которую выливают в специальный резервуар. Уже оттуда она попадет в бетономешалку, предварительно пройдя через дозатор с помощью насоса. Дабы песок не оседал в смеси, его приходится постоянно перемешивать. В автоклавном производстве наиболее часто применяют именно мокрый метод перемалывания песка.

Особенности процесса

Без опыта и определенных познаний подобный материал довольно сложно произвести либо обработать. Если необходимо получить более качественный материал, то при производстве необходимо добавить в раствор кальциевый силикат.

Если при производстве использовать известь, то готовое изделие получится на 25% крепче. Чтобы прочность блоков была выше более чем в два раза, необходимо продержать их в автоклавах не менее 12 часов.

Самый качественный материал выходит в том случае, если строго следовать всем технологическим процессам.

Источник