- Асбестоцемент.Состав и свойства.Изделия и применение.Особенности

- Из чего состоит асбестоцемент

- Для изготовления асбестоцемента выполняется смешивание портландцемента, асбестовых волокон и воды. В процентном соотношении доля асбеста в смеси может доходить до 20%. Для производства используют волокна более низкого качества, чем для других асбестовых изделий, та как это практически не влияет на конечные свойства готового материала.

- Виды асбестоцементных изделий

- Материал обладает высокой стойкостью к коррозии. В этом плане он очень долговечный. Асбестоцемент достаточно легко выдерживает воздействие морозов. Хотя он частично и впитывает влагу, но не пропускает ее сквозь себя. Это делает его надежным и долговечным материалом для кровли.

- Недостатки

- Асбестоцементные изделия — описание, применение, виды

- Асбестоцемент

- Виды асбестоцементных изделий:

- Асбестоцементные изделия

Асбестоцемент.Состав и свойства.Изделия и применение.Особенности

Асбестоцемент – специальный огнестойкий материал на основе цемента и асбестовых волокон. Последние армируют состав, и обеспечивают его температурную устойчивость, обычно до +1000°С. Изделия из асбестоцемента отличаются долговечностью и надежностью, при этом имеют меньшую температурную проводимость чем чугун или сталь в 4 раза.

Из чего состоит асбестоцемент

Для изготовления асбестоцемента выполняется смешивание портландцемента, асбестовых волокон и воды. В процентном соотношении доля асбеста в смеси может доходить до 20%. Для производства используют волокна более низкого качества, чем для других асбестовых изделий, та как это практически не влияет на конечные свойства готового материала.

Асбестовые волокна существенно повышают прочность затвердевшего цемента. При достаточно малой толщине самого изделия, они обеспечивают его стойкость на излом. При этом создается высокая огнестойкость. Асбестоцемент это в первую очередь сырье для изготовления различных строительных материалов. Замешенный полусухой раствор пропускается через экструдер для получения листов, труб и прочих изделий, или же выливается в формы.

Соотношение асбеста в изделии относительно цемента обычно составляет порядка 1:9. При этом фактором, влияющим на прочность, больше выступает степень подготовки и переработки раствора. В самых простых конструкциях он просто заливается и оставляется до полного высыхания. Более прочными, надежными являются изделия из прессованного асбестоцемента. Они приобретают повышенную стойкость к воздействию на излом, растяжение и раздавливание, так как имеют большую плотность.

Виды асбестоцементных изделий

Огнестойкость и прочие качества асбестоцемента позволяют применять этот материал для изготовления различных востребованных в строительной сфере и не только изделий:

- Плоский шифер.

- Волновой шифер.

- Трубы.

- Фасадные плиты.

- Плиты АЦЭИД.

Плоский шифер

Этот материал представляет собой асбестоцементные плоские листы. Он применяется для обустройства кровли, строительства заборов. Это долговечный материал, который достаточно хорошо поглощает звуки, не передавая барабанную дробь дождя или града так сильно, как вальмовая кровля или металлочерепица. Также его используют для обшивки зданий изнутри и снаружи, хотя для этого имеются более подходящие плиты, также сделанные из асбестоцемента.

Плоский шифер, как и прочие изделия из асбестоцемента, достаточно хорошо режутся болгаркой, ножовкой. Также его можно делить, делая перфорацию, пробивая отверстия гвоздем или просверливая ее. Из асбестоцемента производят плоский шифер как с применением прессования, так и без него. В последнем случае материал менее прочный. Плоский шифер бывает в различных вариациях толщины, начиная от 6 до 40 мм. В частном строительстве используют тонкие листы, так как более толстые отличаются большой массой, усложняющей работу, а также стоимостью.

Волновой шифер

Пожалуй, самым известным материалом из асбестоцемента является волновой шифер. Он за счет волн, работающих как ребра жесткости, достаточно хорошо удерживает нагрузку при небольшом собственном сечении. Этот материал может выдерживать вес человека, передвигающегося по крыше, а также скопления снега. Это традиционный кровельный материал, который к тому же является и одним из самых доступных по стоимости. За счет ребер жесткости, он не требует частой обрешетки для укладки, что также способствует снижению сметы на кровельные работы.

Трубы

Асбестоцемент также используется для производства безнапорных и напорных труб. Первые применяются для строительства сточных систем, а также каналов отведения дыма и продуктов сгорания. Асбестоцементные трубы большого диаметра применяют для обустройства коллекторов. Также в них прокладывают под землей кабеля связи. Напорные же трубы применяются для систем с гидравлическим давлением до 12 атм. Они используются для работы с техническими жидкостями. Химическая стойкость и отсутствие коррозии делают магистрали из данных труб более долговечными, чем из металла. С появлением пластиковых труб, их востребованность уменьшилась в разы, так как они имеют существенный недостаток – большую массу.

Фасадные плиты

Асбестоцемент применяется также и для производства фасадных плит, применяемых при сборке вентилируемых фасадов. Они отличаются от прочих аналогичных материалов более выраженной теплоизоляцией, так как практически все они делаются из тонкого листового металла. Помещение, стены которого обшиты такими плитами, меньше нагревается и охлаждается. При необходимости материал можно красить, применяя специальные красящие составы, имеющие достаточную адгезию к асбестоцементу.

Плиты АЦЭИД

Асбестоцемент применяется также для изготовления дугостойких досок и плит. Они применяются для монтажа перекрытий и изоляции кабельных каналов. Из них также делают детали и основания электрических машин. Материал имеет высокую стойкость к пробиванию электрической дугой. Из него строят индукционные печи. Плиты АЦЭИД выдерживают режим работы в пределах нагрева до +1000С.

Свойства материала

Ценность асбестоцемента обусловлена его специфическими качествами, которые он приобретает благодаря объединению свойств асбестовых волокон и цемента. В частности к ним можно отнести:

- Прочность.

- Несущая способность.

- Низкое водопоглощение.

- Морозостойкость.

- Жаростойкость.

- Низкие влажностные и температурные деформации.

- Коррозийная стойкость.

- Умеренная теплопроводность.

- Простота обработки.

Данный материал впитывает влагу, но в небольшом количестве. При этом у него отсутствует столь выраженный эффект влажностных и температурных деформаций. Изделия из асбестоцемента при намокании не поддаются существенному короблению, как это происходит, к примеру, с деревом. Это делает его применение возможным в любых климатических условиях. Но чтобы минимизировать деформации, монтаж изделий должен осуществляться со строгим соблюдением технологии. Во влажной среде свисающие конструкции из асбестоцемента все же могут незначительно выгибаться под собственным весом и сохранять эту форму после высыхания.

Армирование асбестовыми волокнами цементного раствора существенно увеличивает его стойкость к механическому воздействию. Он выдерживает достаточно большое усилие, прикладываемое на излом. Непрессованный асбестоцемент после высыхания выдерживает прикладываемую нагрузку при растяжении до 10-17 МПа, а при изгибе вплоть до 16-27 МПа. Прессовка же позволяет существенно укрепить изделия, добавив им стойкость к растяжению до 20-25 МПа, а при изгибе до 27-42 МПа.

Основным же достоинством асбестоцемента выступает именно его жаростойкость. Он значительно лучше, чем обычный бетон, переносит сильный нагрев, и даже кратковременное воздействие открытого источника огня. Имеет значение и его сравнительно небольшая теплопроводность. Она в 4 раза ниже, чем у стали. Таким образом, кровельные материалы из асбестоцемента являются более практичными, так как они меньше передают тепло под кровлю.

Материал обладает высокой стойкостью к коррозии. В этом плане он очень долговечный. Асбестоцемент достаточно легко выдерживает воздействие морозов. Хотя он частично и впитывает влагу, но не пропускает ее сквозь себя. Это делает его надежным и долговечным материалом для кровли.

Изделия из асбестоцемента хорошо поддаются обработке. Их несложно резать, как используя болгарку с отрезным диском, так и просто ножовку по металлу. Материал неплохо сверлится, шлифуется. Появляющиеся на нем обрастания мха и серый налет при необходимости стирается с помощью щетки по металлу. После такой обработки материал светлеет, но его поверхность становится бархатистой за счет высвобождения волокон асбеста из стираемого серого цемента.

Недостатки

Слабыми сторонами асбестоцемента являются такие его качества:

- Хрупкость.

- Коробление при неправильном монтаже

- Обрастание мхом;.

- Образование мелкой пыли при резке.

Изделия из асбестоцемента обладают достаточно высокой жесткостью, при этом сильное механическое воздействие провоцирует разламывание изделий на осколки. Они также склонны к образованию трещин. Малое сопротивление конструкций требует особо аккуратное обращении с ними, особенно при воздействии на излом. Асбестоцемент зачастую выдерживает большие нагрузки, приложенные на всю его площадь, но разрушается от точечных ударов.

Для асбестоцемента характерно то, что материал практически не меняет свою форму в зависимости от его влажности или окружающей температуры. Однако он способен выгибаться под своим весом. Это происходит очень медленно, и незаметно сразу. Чтобы исключить этот недостаток, изделия из асбестоцемента нужно тщательно закреплять, обеспечивая их достаточным количеством упоров. Трубы, шифер, листы и прочие изделия из него, нужно хранить, складировав на ровную поверхность.

Достаточно старые изделия из асбестоцемента, находящиеся под открытым небом в затененном от активного солнечного света месте, зачастую зарастают мхом. Даже если этого не происходит, материал все равно постепенно теряет свой внешний вид. Он темнеет и приобретает стойкий серый цвет.

При раскрое асбестоцемента, как и любого материала содержащего цемент, происходит образование мелкой пыли. Причем в ней содержатся вредные частицы асбеста. Пыль асбестоцемента опасна для здоровья, так как асбест неблагоприятно влияет на органы дыхания, также он раздражает глаза и слизистые.

Источник

Асбестоцементные изделия — описание, применение, виды

Группу минералов, которые имеют волокнистое строение и имеющих способность распадаться еще на более тонкие волокна, при механическом воздействии – называют асбестом.

Асбестоцемент

Асбестоцемент – это искусственный строительный каменный материал, получаемый благодаря смеси, состоящей из воды, цемента и асбеста. На начальном этапе, до начала схватывания, асбестоцемент, благодаря армирующему эффекту волокон асбеста, обладает отличной прочностью на растяжение и изгиб, именно на этом этапе и формируют изделия различной формы. Уже в готовом затвердевшем виде, асбестоцементные изделия обладают множеством ценных технических свойств: имеют высокую механическую прочность при изгибе, относительно небольшую объемную массу, малые теплопроводность и водопроницаемость, высокие морозостойкость и огнестойкость, стойкость против выщелачивания минерализованными водами. Благодаря этим свойствам готового асбестоцемента, позволяют изготовлять из него материалы и изделия в широком ассортименте. Пониженная прочность при обильном насыщении водой и хрупкость, это лишь единственные недостатки асбестоцемента, в отличии от других прокладочных материалов.

Асбестоцементные изделия в зависимости от применения, можно разделить: на кровельные, стеновые, трубы и короба, электроизоляционные доски и изделия специального назначения.

Виды асбестоцементных изделий:

Плоский шифер прессованный практически применяется во всех сферах строительства, как домостроения, так и дачного хозяйства. Прессованный плоский шифер прочный и долговечный, шумонепроницаемый и пожаробезопасный, его можно использовать для строительных и отделочных работ как внутри, так и снаружи здания. Его продают практически во всех строительных магазинах и на рынках. При всем этом, этот удобный материал, широко известный профессиональным строителям, садоводам и огородникам, привлекателен тем, что его цена намного ниже других аналогичных строительных материалов.

Плоский шифер непрессованный, в отличие от прессованного, он более экономичен, но менее прочен и используется в основном для внутренней отделки зданий. Его толщина составляет от 6 до 40 мм.

Трубы асбестоцементные выпускают двух видов: безнапорные и напорные. Первые в основном применяются при строительстве сточных трубопроводов, дренажных коллекторов, а также при строительстве телефонных каналов. Напорные, выдерживающие давление от шести до двенадцати атмосфер, применяют для сетей водопровода с гидравлическим давлением.

АЦЭИД. При первом взгляде на асбестоцементную электроизоляционную дугостойкую доску, можно подумать, что это обычный плоский шифер. Однако отличия в том, что АЦЭИД более прочный строительный материал, потому что содержит специальные дорогостоящие электроизоляционные волокна. Поэтому доски АЦЭИД применяют для изготовления деталей, щитов, панелей и оснований электрических аппаратов и машин, подвергающихся сильному воздействию электрического разряда и высоких температур.

Источник

Асбестоцементные изделия

Асбестоцемент — материал, получаемый на основе портландцемента, распушенного асбеста (15. 20 % от массы цемента), воды и добавок (пластифицирующих, водоудерживающих и др.). Применение асбеста как армирующего волокнистого наполнителя позволяет настолько повысить прочность при растяжении, что толщину листовых изделий можно уменьшить до несколько миллиметров.

Асбестами (от гр. asbestos — неразрушаемый) называют разновидности минералов тонковолокнистого строения, относящихся к группе амфиболов, условия нахождения которых в земной коре характерны: они наблюдаются в виде прожилков, состоящих сплошь из строго параллельных гибких волокон, ориентированных перпендикулярно (реже — наклонно) стенкам включающей породы. Кроме амфиболовых асбестов (амианта, крокидолита, родусита), являющихся гидросиликатами магния, железа и натрия, в природе существует чисто магнезиальный асбест — хризотил-асбест, который по своему химическому составу (3MgO • 2Si02 • 2Н20) тождественен минералу серпентину, однако по кристаллической структуре он Стоит ближе к амфиболам. Хризотил-асбест имеет наибольшее промышленное значение.

Каждая частица асбеста состоит из множества элементарных кристаллов — фибрилл (тончайших волоконец диаметром в сотые доли микрометра) и может расщепляться (распушаться) на составляющие все меньшей толщины. Чем выше степень распушки (меньше диаметр волокон), тем выше прочность изделий.

Распушка асбеста.Распушка асбеста производится в две стадии. На первой стадии распушки частицы асбеста раздавливают на бегунах или валковых машинах, разрушая сильные межфибриллярные связи. Вторая стадия распушки (расчес) осуществляется в вихревых турбулентных потоках жидкости (в гидропушителях, гол-лендерах) или воздуха (в дезинтеграторах). На второй стадии распушки частицы разделяются на волокна. Длина волокон в товарных асбестах составляет 0,3. 10 мм, их диаметр — менее 20. 30 мкм. Прочность волокон на разрыв составляет 600. 800 МПа, что сопоставимо с прочностью лучших сталей.

Из асбестового волокна изготавливают ткани, картон, бумагу, шнуры. Эти материалы, обладающие низкой теплопроводностью (X = 0,35. 0,41 Вт/(м- К)) и выдерживающие нагрев до температуры 400. 500″С, используют в качестве высокотемпературной теплоизоляции. Высокое трение асбеста по металлу обусловливает его применение как наполнителя в синтетических материалах для тормозных колодок, дисков сцепления и фрикционных муфт, а высокие электроизоляционные свойства асбеста обусловливают производство электротехнических изделий.

Благодаря стойкости к действию щелочей хризотил-асбест долговечен в среде цементного камня. Он адсорбирует из раствора Са(ОН)2, выделяемый портландцементом при гидратации. Связывание ионов Са 2+ частично происходит за счет химического взаимодействия с поверхностными атомами асбеста, что обусловливает прочное сцепление цементного связующего с асбестовыми волокнами.

Формование асбестоцементных изделий.Формование асбесто-цементных изделий производится различными способами в зависимости от концентрации сырьевой смеси.

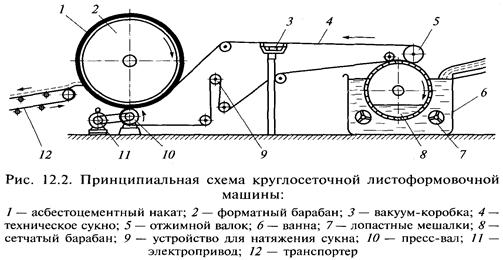

Способ формования, с которого началось развитие асбестоце-ментной промышленности, был предложен в 1900 г. чехом Л.Гатчеком. Он применяется для низкоконцентрированных суспензий (8. 10 %), которые наливаются в ванну 6 формовочной машины. Вращаясь в ванне, сетчатый барабан 8 накапливает на сетке асбестоцементный слой (вода проходит внутрь барабана, а твердые частицы задерживаются) и перемещает его к замкнутой ленте технического сукна 4. Под нажимом валка 5 суспензия переходит на сукно, а избыточная вода отжимается.

Далее суконная лента движется над вакуум-коробкой 3, которая дополнительно отсасывает часть воды. В зазоре между прессовым валом 10 и форматным барабаном 2 асбестоцементный слой уплотняется и переходит с сукна на поверхность форматного барабана, где он накапливается, образуя так называемый накат 1. По достижении заданной толщины накат разрезают и снимают в виде листа с помощью транспортера 12.

Для формования труб вместо форматного барабана 2 устанавливают съемную цилиндрическую скалку и после образования наката заменяют ее другой. Вытянув скалку из наката, получают полуфабрикат в виде трубы.

Формование волнистых изделий из концентрированных асбес-тоцементных суспензий (40. 45%) и паст производят способом Маньяни, при котором асбестоцементная смесь подается на техническое сукно по гибкому шлангу и раскатывается вдоль волнистой поверхности вакуумных коробок валками укладчика, имеющими волнистую форму в соответствии с поверхностью основания. Уплотнение слоя производится при возвратно-поступательном движении уплотняющего устройства, снабженного валками аналогичной волнистой формы.

Пластичные пасты формуют также методом экструзии.

Формование изделий из сухих асбестоцементных смесей отличается тем, что после получения сухого слоя необходимой толщины его смачивают, затем уплотняют валками и разрезают на листы.

Твердение асбестоцементных изделий.Обычно после выдержки в нормальных условиях в течение 6. 8 ч изделия помещают на 12. 16 ч в пропарочную камеру с температурой 50. 60°С. Окончательное твердение происходит на отапливаемом складе, где изделия выдерживаются не менее 7 сут. При использовании песчанистого цемента, получаемого совместным помолом портландцементного клинкера, кварцевого песка (до 45 %) и гипса, окончательное твердение производится в автоклавах при давлении пара 0,8 МПа и температуре 174 °С в течение 12. 16 ч. В этих условиях гидрат оксида кальция, образующийся при гидратации алита, связывается кремнеземом кварцевого песка в нерастворимый гидросиликат кальция.

Механическую обработку(обрезку кромок листов, снятие фаски, подрезку торцов и обточку концов труб) производят после предварительного или окончательного твердения изделий.

Структура асбестоцемента.По И. И. Бернею, различают два вида структуры асбестоцемента: с рассеянным и связанным расположением волокон. При рассеянном расположении волокна настолько удалены друг от друга, что каждое из них работает независимо от других. При увеличении расхода асбеста свыше 70. 100 кг/м 3 создаются условия для совместной работы волокон. В листовых изделиях он обычно составляет 220. 245 кг/м 3 .

В зависимости от ориентации волокон армирование может быть одномерным, двухмерным и трехмерным. Одномерное армирование является направленным. При двухмерном армировании направления волокон находятся в плоскостях, параллельных поверхности листа. В этих направлениях материал изотропен. Если же одно из направлений плоскости получает преимущество для ориентации волокон, например в результате течения асбестоцемент-ной смеси, то армирование становится частично направленным. Такая структура преобладает в листовых материалах, полученных на круглосеточных машинах. Трехмерное армирование имеет место в экструзионных изделиях.

Свойства асбестоцемента.Асбестоцемент обладает небольшой плотностью (1 600. 2000кг/м 3 ), но высокой прочностью при изгибе (до 30 МПа) и сжатии (до 90 МПа). Его морозостойкость составляет в зависимости от технологии получения от 25 до 50 циклов. Он малопроницаем для воды, но способен поглощать воду и набухать, а при высыхании — давать усадку до 0,52. 2,31 мм/м. В результате анизотропии усадка вдоль листа на 25. 30 % меньше, чем поперек листа. Волнистые листы имеют влажностные деформации поперек волн в 1,5 — 2 раза больше, чем плоские листы такой же ширины. При смачивании одной, например верхней, поверхности асбестоцементного листа он коробится, выгибаясь вверх. Причиной этого является набухание только одного поверхностного слоя. Чтобы избежать разрушения кровли в результате коробления, асбестоцементные листы должны иметь податливые крепления.

Из-за хрупкости асбестоцемент боится ударов. Даже если удар не вызвал разрушения, прочность может снизиться на 60. 80%.

Виды асбестоцементных изделий.Волнистые кровельные листы (шифер) выпускают обыкновенного профиля (ВО) размером

1 200x700x5,5 мм и усиленного профиля (ВУ) размером

2 800х 1 000×8 мм, а также выпускают листы СВ-40-250 размером 2 500 х 1 150×6 мм. Они могут быть окрашенными. Выпускают также фасонные детали: коньковые, переходные и угловые.

Плоские облицовочные листы выпускают непрессованными и прессованными повышенной прочности. Их толщина составляет 4. 12 мм, ширина — до 1 600 мм, длина — до 2800 мм. Лицевую поверхность листов подвергают декоративной отделке различными способами.

Трубы из асбестоцемента не подвержены коррозии и значительно легче металлических. Их соединяют асбестоцементными муфтами. Трубы имеют длину до 6 м, внутренний диаметр — 50. 600 мм. Безнапорные трубы применяются для канализации, дренажных коллекторов, прокладки кабелей, устройства дымоходов и вентиляционных каналов. Напорные трубы рассчитаны на рабочее давление 0,6; 0,9; 1,2 и 1,5 МПа. Их используют для водо и газоснабжения, вентиляции, устройства колодцев и мусоропроводов, а также для прокладки теплотрасс.

Резиновые уплотнители муфт для напорных труб самоуплотняются, расширяясь под давлением транспортируемой жидкости, которая заполняет специальные цилиндрические полости в них.

Вентиляционные короба изготавливают круглого и прямоугольного сечений, безраструбные или с раструбом на одном конце.

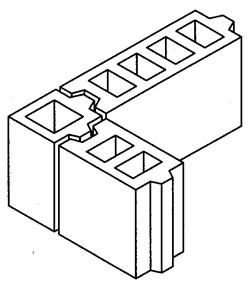

Многопустотные панели (рис. 12.3) получают методом экструзии. Их длина составляет 3. 6 м, ширина — 0,6 м, толщина — 60 и 120 мм. Такие панели с пустотами, заполненными теплоизоляционным материалом (минеральной ватой), используют для стен и покрытий зданий.

Экологическая безопасность и заменяющие материалы.Канцерогенные свойства асбеста обнаружены в Японии, поэтому в ряде стран отказались от его применения. Врезультате появились облицовочные фасадные плиты на основе цемента и целлюлозных или синтетических волокон: «Мастерклад», «Минерит», CemStone, CemColour, Супор и др. Эти плиты имеют декоративные покрытия различных цветов и фактуры либо облицованы крошкой натурального камня.

Источник