Сравнительный анализ способов получения заготовки

При выборе метода и способа получения заготовки необходимо оценить все положительные и отрицательные стороны возможных технологических процессов получения заготовки, т.е. провести сравнительный анализ.

На выбор метода и способа получения заготовки оказывают влияние эксплуатационные требования, применяемый материал, технические требования на изготовление, тип производства, конфигурация детали, возможности имеющегося оборудования.

Основные факторы, которые необходимо при этом учитывать:

1. Для получения качественных заготовок в первую очередь необходимо учитывать технологические свойства сплава (жидкотекучесть, пластичность и т.п.). Если сплав обладает пониженной жидкотекучестью, то нежелательно применение его для литья в металлические формы. Жидкотекучесть повышается при литье под давлением, центробежном, по выплавляемым моделям, штамповке жидкого металла. Если сплав имеет высокую склонность к усадке, нежелательно применение литья в металлические формы и под давлением, так как в первом случае возможно образование трещин из-за низкой податливости формы, во втором – повышение трудоемкости изготовления отливки из-за сложности установки прибылей, усложнения пресс-формы. Для сплавов с невысокой пластичностью не рекомендуются способы обработки давлением с высокой скоростью деформации.

2. При выборе способа необходимо учитывать технологичность конструкции детали применительно к каждому из рассматриваемых способов.

Тонкостенные отливки наиболее сложных конструктивных форм можно получить при литье по выплавляемым моделям и под давлением. Литьем в песчано-глинистые формы также можно получать весьма сложные отливки. При литье в кокиль форма отливки должна быть по возможности более простой, при центробежном литье основной тип деталей – тела вращения. Необходимо также учитывать толщину стенок: наиболее тонкие стенки обеспечивает литье по выплавляемым моделям, при литье в кокиль стенки отливок более толстые, чем при литье в песчано-глинистые формы и т.д. Специальные способы литья целесообразно применять для получения мелких и средних по массе отливок; при литье в песчано-глинистые формы габариты и масса отливок практически не ограничены.

3. По возможности всегда следует выбирать такой способ, который обеспечил бы в заготовке заданные точность и параметр шероховатости поверхности. Это дает возможность сохранить при механической обработке литейную корку, имеющую повышенные твердость и износостойкость, сохранить целостной «волокнистую» макроструктуру поковок, резко снизить себестоимость готовых деталей за счет экономии металла и снижения трудоемкости при механической обработке (табл. 8).

4. Специальные способы целесообразно применять при крупносерийном и массовом производствах, так как эти процессы экономически оправдывают себя только в том случае, если стоимость оборудования оснастки полностью окупается снижением расходов на механическую обработку.

При выборе способа получения заготовки возможны следующие варианты:

1) способ получения заготовки принимается аналогичным существующему;

2) способ получения заготовки изменяется, однако технологический процесс последующей механической обработки остается без изменений;

Таблица 8.

Точность и шероховатость поверхности заготовок

| Способ | Квалитеты | Шероховатость Rа, мкм | ||||||||||

| 80-40 | 40-20 | 20-10 | 10-6,3 | 6,3-2,5 | 2,5-2,0 | 2,0-1,6 | ||||||

| Литье | ||||||||||||

| Под давлением | × | × | × | × | × | × | × | |||||

| По выплавляемым моделям | × | × | × | × | × | × | ||||||

| В оболочковые формы | × | × | × | × | × | × | ||||||

| В кокиль: черное цветное | × × | × × | × × | × | × | × × | × × | × | ||||

| В ПГФ при производстве: серийном единичном | × | × × | × × | × × | × × | × × | ||||||

| Обработка давлением | ||||||||||||

| Горячая штамповка | × | × | × | × | × | × | ||||||

| То же, повышенной точности | × | × | × | × | × | × | ||||||

| Механическая обработка | ||||||||||||

| Точение: черновое чистовое | × | × | × | × | × | × | × | × | × × | × | × | × |

3) при изменении способа получения заготовки изменяется технологический процесс механической обработки.

В первом случае берется рекомендованный вариант.

Во втором случае предпочтение следует отдавать заготовке, характеризующейся лучшим использованием металла и меньшей ее стоимостью.

В третьем случае вопрос о целесообразности определенного вида заготовки может быть решен лишь после расчета технологической себестоимости детали по сравниваемым вариантам. Предпочтение следует отдавать той заготовке, которая обеспечивает меньшую технологическую себестоимость детали. Если же сопоставляемые варианты по технологической себестоимости оказываются равноценными, предпочтительным следует считать вариант заготовки с более высоким коэффициентом использования материала.

Источник

Анализ существующего метода получения заготовки и выработка рекомендаций поего совершенствованию.

Заготовка — предмет производства, из которого изменением формы, размеров, точности и качества поверхностей, физико-механических свойств материала изготовляют деталь или неразъемную сборочную единицу. Выбрать заготовку — это значит установить рациональную форму и размеры, способ получения, допуски на изготовление, припуски на обрабатываемые поверхности, а также дополнительные технические требования и условия.

Заготовку выбирают исходя из минимальной себестоимости готовой детали для заданного годового выпуска. Чем больше форма и размеры заготовки приближаются к форме и размерам готовой детали, тем дороже она в изготовлении, но тем проще и дешевле ее последующая механическая обработка и меньше расход материала. Задача решается минимизацией суммарных затрат средств на изготовление заготовки и ее последующую обработку. В поточно-массовом и серийном производстве стремятся приблизить конфигурацию заготовки к готовой детали, повысить точность размеров и качество поверхностей. При этом резко сокращается объем механической обработки, а коэффициент использования металла достигает величины 0,7-0,8 и более. В условиях мелкосерийного и единичного производства требования к конфигурации заготовки менее жесткие, а желательная величина коэффициента использования металла не менее 0,6. Следует учитывать, что руководящим положениям об экономии материалов, о создании безотходной и малоотходной технологии и интенсификации технологических процессов в машиностроении отвечает тенденция использования более точной и сложной заготовки. Для таких заготовок требуется более дорогая технологическая оснастка в заготовительном цехе, затраты на которую могут оправдать себя лишь при достаточно Ц том объеме годового выпуска заготовок. Для того чтобы применил точные горячештампованные заготовки в серийном производстве, в*, дусматривают применение одной групповой (комплексной) затопм» для нескольких близких по конфигурации и размерам деталей.

Применение прогрессивных заготовок со стабильными характеру, стягами качества является важным условием организации гибкого автоматизированного производства, требующего быстрой переналадмоборудования и оснастки. При низкой точности размеров заготовок увеличенных припусках, больших колебаниях твердости материал* плохом состоянии необработанных баз нарушается безотказность работы приспособлений, ухудшаются условия работы инструмент, снижается точность обработки, возрастают простои оборудования.

В машиностроении в качестве заготовок наиболее часто употребляют отливки, поковки, заготовки, получаемые непосредственно из проката и с применением сварки, а также сварные комбинированные, металлокерамические и пр. Способ получения заготовки определяете! следующими факторами:

технологической характеристикой материала, его физнио- механическими и физико-химическими свойствами, способности) термообрабатываться, пластически деформироваться, его литейным свойствами и др.;

ее конструктивными формами и размерами;

требованиями к точности выполнения размеров заготовки и качеству поверхностных слоев;

величиной программы выпуска и сроками выполнения программы;

техническими возможностями заготовительных цехов, в том числе сроками изготовления технологической оснастки: штампов, моделей, пресс-форм и пр.;

наличием оборудования и желаемой степенью механизации и автоматизации процессов механической обработки;

соображениями экономического характера и прочими факторами

Каждому способу присущи определенные технические возможности

по обеспечению точности форм и расположению поверхностей, по точности выполняемых размеров, по шероховатости и глубине дефектного слоя поверхностей; требования к допустимой толщине стенок, к величине литейных (штамповочных) радиусов и уклонов, к размерам и расположению получаемых отверстий и пр.

В табл. 2.6 представлены основные способы изготовления отливок и их особенности и области применения; в табл. 2.7 приведены основные способы горячей штамповки, характеристика получаемых заготовок, рекомендуемые припуски и допуски на заготовки.

Чертеж исходной заготовки связывает работу заготовительного и механического цехов, являясь для первого чертежом готового изделия, а для второго — исходным документом для построения технологического процесса изготовления детали. Заготовки вычерчивают с необходимым количеством проекций, разрезов и сечений, обычно в том же масштабе, в котором был выполнен чертеж соответствующей детали.

На каждую обрабатываемую поверхность устанавливают припуск, который принимают по таблицам Государственных стандартов или справочникам. При необходимости на ответственные и функциональные поверхности величину припуска определяют расчетноаналитическим способом. Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения размеров устанавливают исходя из достигаемой (экономической) точности получения заготовки принятым способом.

На чертежах заготовок обычно указывают основные технические требования, среди которых: твердость материала, состояние поверхностного слоя и способы устранения дефектов поверхностей, методы и степень очистки, допустимые погрешности формы и расположения поверхностей, номинальные значения и предельные отклонения технологических уклонов, радиусов и переходов, методы и качество предварительной обработки (обдирка, обрезка, правка, зацентровка) поверхности, принимаемые за черновые технологические базы, способы контроля и др. Приизготовлении заготовок деталей из проката устанавливают его профиль, габаритные размеры и массу. Так как проектирование чертежа заготовки начинают с чертежа детали, то на его видах остаются контуры детали. Чертеж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах. В реальных производственных условиях чертеж исходной заготовки может представлять собой результат совместной работы технологов заготовительного и механического цехов (иногда в этой работе принимают участие и конструктора, проектировавшие эти изделия).

Источник

Определение метода и способа получения заготовки

4. Определение метода и способа получения заготовки

Метод – это совокупность способов формообразования или формоизменения. В машиностроении используется 3 основных метода получения заготовок:

· обработка материалов давлением;

Деталь изготавливается из стали 40Х (ГОСТ 4513-71), данная марка материала не обладает хорошими литейными свойствами (жидкотекучестью, низкой объемной и линейной усадкой и т.д.), также она не является порошком. Следовательно, методом получения данной заготовки является обработка материала давлением.

Что касается способов получения заготовок обработкой материала давлением, то они весьма разнообразны (молоты, ГКМ, КГШП, ГША). В данном случае наиболее оптимальным способом получения заготовки является получение заготовки горячей объемной штамповкой на молотах.

Особенностями ГОШ на молотах являются ударный характер деформирующего воздействия и возможность регулирования хода подвижных частей и величины удара при одновременном кантовании заготовки, что позволяет более эффективно производить перераспределение металла. Верхняя часть штампа заполняется лучше. Части штампа при штамповке на молоте должны смыкаться.

На молотах поковки изготавливаются с самым низким классом точности: Т5. Это обусловлено возможностью смещения частей штампа, отсутствием направляющих в конструкции штампа, ударным характером деформирования.

Допускаемые отклонения от номинальных размеров поковки соответствуют припускам, поэтому также являются увеличенными.

Кузнечные напуски имеют максимальные значения. Ввиду ударного характера работы молота в конструкции штампа нельзя использовать выталкиватели, поэтому для извлечения поковки из ручья штампа на вертикальных поверхностях поковок оформляются значительные штамповочные уклоны: наружные – до

5. Расчет припусков на механическую обработку табличным методом

1. Определение класса размерной точности поковки.

Класс точности поковки определяется по табл. 9 из [5] в зависимости от применяемого деформирующего оборудования. При определении класса точности поковки необходимо учитывать способ нагрева исходной заготовки – пламенный нагрев.

По табл. 9 выбираем класс размерной точности поковки – Т5.

2. Определение группы материала.

Определение группы материала производится в зависимости от процентного содержания углерода и легирующих элементов.

Сталь 40Х относится к группе М2.

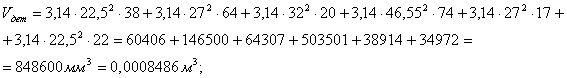

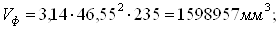

3. Определение степени сложности поковки.

Определяется степень сложности поковки по соотношению массы (объема) поковки

Степень сложности поковки – С2.

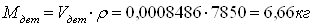

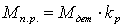

4. Определение расчетной массы поковки.

Расчетная масса поковки:

5. Определение исходного индекса поковки.

Исходный индекс определяется по табл. 11 из [5] в зависимости от массы, группы материала, степени сложности и класса точности поковки.

По табл. 11 принимаем исходный индекс поковки – 16.

6. Определение общего припуска на обработку.

· для размеров

· для размера

· для размеров

· для размеров

Дополнительный припуск на смещение по поверхности разъема штампа –

Дополнительный припуск на изогнутость и отклонения от плоскостности и прямолинейности –

Дополнительный припуск, связанный с нагревом –

· для размеров

· для размеров

· для размеров

· для размера

· для размеров

· для размеров

Источник