- iSopromat.ru

- Техническая механика. Шпаргалка

- Оглавление

- Прикладная механика задачи с решением и примерами

- Прикладная механика

- Основные положения статики. Плоская система сходящихся сил

- Определение усилий в стержнях фермы по способу вырезания узлов

- Задачи с решением №1:

- Теория пар сил

- Задачи с решением №2:

- Плоская система произвольно расположенных сил. Момент силы относительно точки

- Равновесие твёрдых тел под действием ПСПРС

- Статически определимые и статически неопределимые задачи

- Определение усилий в стержнях по способу Риттера

- Задачи с решением №3:

- Пространственная система сил. Момент силы относительно оси

- Приведение силы к центру

- Равновесие твёрдых тел под действием пространственной системы сил

- Задачи с решением №4:

- Основы построения и исследования механизмов

- Классификация кинематических пар

- Кинематические цепи

- Число степеней свободы механизма

- Структурный синтез и анализ механизмов

- Конструктивно-функциональная классификация механизмов

- Основы кинематического анализа механизмов

- Задачи и методы кинематического анализа механизмов

- Кинематический анализ рычажных механизмов аналитическим методом

- Передаточное отношение

- Задачи с решением №5:

- Основы расчета и проектирования механизмов

- Основные виды зубчатых передач

- Кинематика зубчатых механизмов с неподвижными осями вращения

- Кинематика зубчатых механизмов с подвижными осями вращения

- Задачи с решением №6:

- Основы расчетов элементов конструкций

- Основные понятия прочностной надежности типовых элементов конструкций

- Общие понятия

- Напряжения

- Перемещения и деформации

- Общие принципы расчета

- Продольные силы и напряжения в поперечных сечениях стержней. Упругие деформации

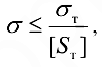

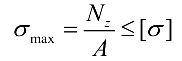

- Расчет на прочность

- Статически неопределимые системы

- Расчет проводов на прочность

- Задачи с решением №7:

- Примеры решения задач по всем темам прикладной механики

- Тема: «Структура механизмов»

- Пример решения задачи №1

- Тема: «Зубчатые механизмы, их типы и синтез»

- Пример решения задачи №2

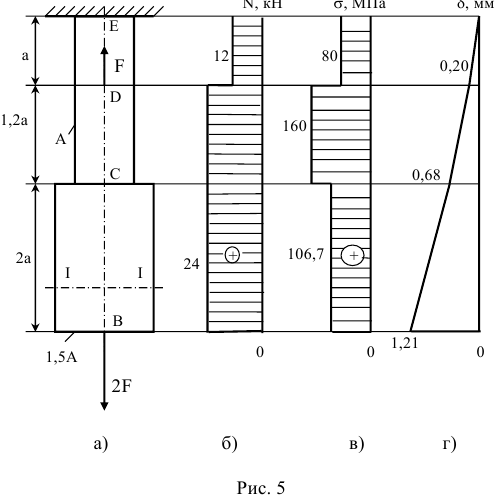

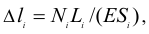

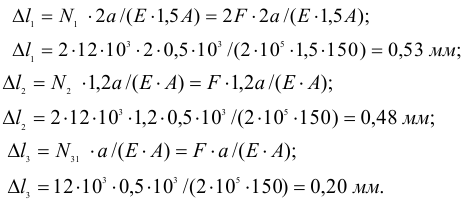

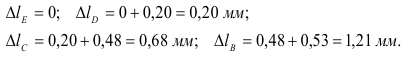

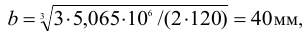

- Тема: «Растяжение-сжатие стержней при осевом нагружении»

- Пример решения задачи №3

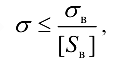

- Тема: «Сдвиг — срез. Расчеты на смятие»

- Пример решения задачи №4

- Тема: «Кручение валов круглого сечения»

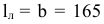

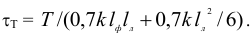

- Пример решения задачи №5

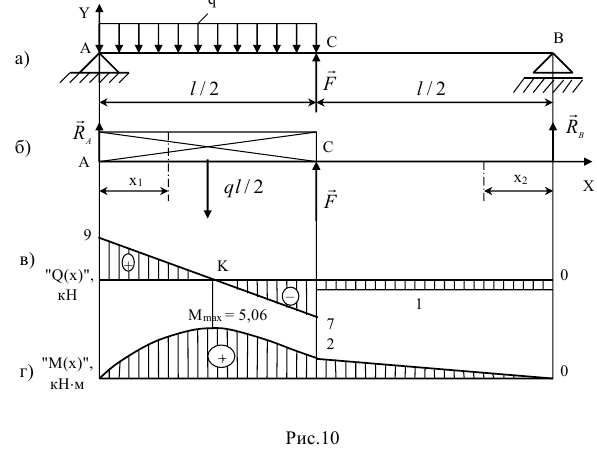

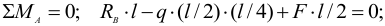

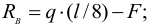

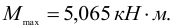

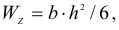

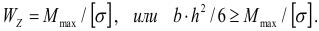

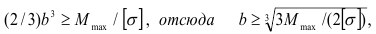

- Тема: «Плоский изгиб балок»

- Пример решения задачи №6

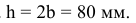

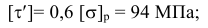

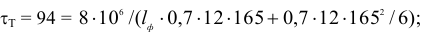

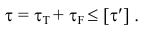

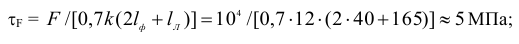

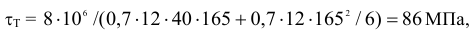

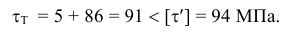

- Тема: «Расчет сварных соединений»

- Пример решения задачи №7

- Тема: «Расчет резьбовых соединений»

- Пример решения задачи №8

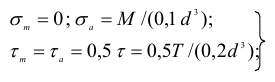

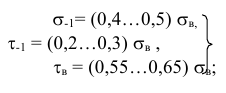

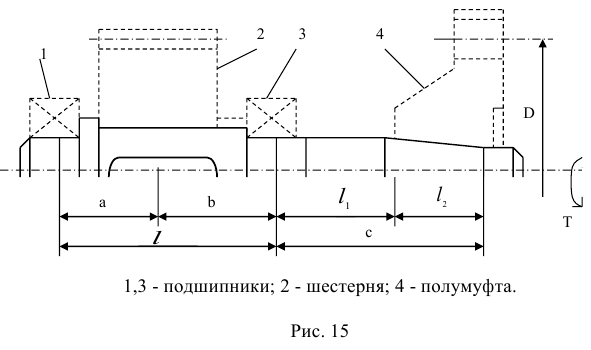

- Тема: «Расчет валов на выносливость»

- Пример решения задачи №9

iSopromat.ru

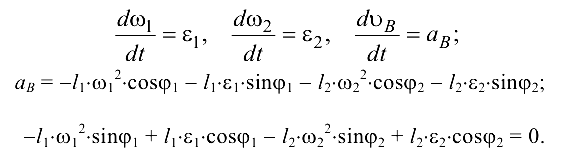

Аналитический метод кинематического исследования механизмов представляет звенья механизма, его характерные размеры и перемещения звеньев в виде векторов.

В результате формируются векторные многоугольники, на основании которых составляются векторные уравнения.

Рассматривая эти векторные уравнения в проекциях на оси произвольно выбранной системы координат, получают системы алгебраических уравнений, решая которые выводят уравнения для определения перемещений (линейных или угловых) исследуемых звеньев.

В качестве параметра выступает обобщенная координата начального звена (обычно угол поворота входного кривошипа).

Задавая различные значения обобщенной координаты, по полученным уравнениям определяют положения исследуемых звеньев в различных положениях механизма. Двойным дифференцированием уравнений перемещений получают уравнения для определения скоростей (линейных или угловых) и ускорений (линейных или угловых) исследуемых звеньев.

Однако, как показывает практика, уравнения скоростей и ускорений даже для простых механизмов получаются весьма громоздкими, с большой вероятностью получения ошибок при многоступенчатом дифференцировании.

Кроме того такой подход требует отдельного программирования для каждого механизма при использовании ЭВМ. Поэтому (как было показано выше) удобно использовать аналитический метод в комбинации с графическим методом в качестве алгоритма машинного решения задачи. Такой подход делает решение задачи весьма рациональным.

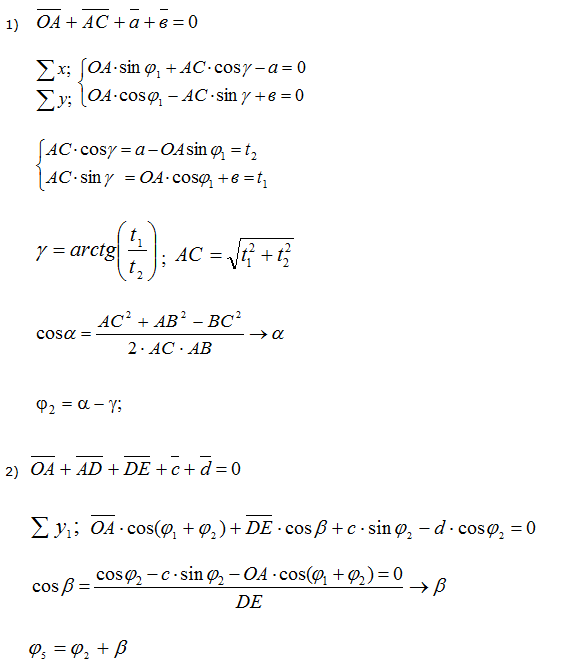

Особенностью групп Ассура II класса 1-го и 2-го видов является то, что с геометрической точки зрения они имеют два решения. Поэтому применение общего принципа составления аналитических уравнений, изложенного выше, приводит к решению сложных квадратных уравнений, имеющих два корня.

Возникает новая задача по выявлению того корня, который соответствует заданному механизму. Для упрощения решения задачи надо воспользоваться следующими рекомендациями:

- в группе 1-го вида при составлении векторного многоугольника необходимо «двигаться» от одного крайнего шарнира к другому, а не по звеньям группы;

- в группе 2-го вида при составлении суммы проекций необходимо провести вспомогательную ось перпендикулярно направляющей, по которой движется ползун, и рассмотреть построенный векторный многоугольник в проекции на эту ось.

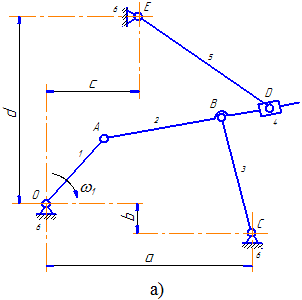

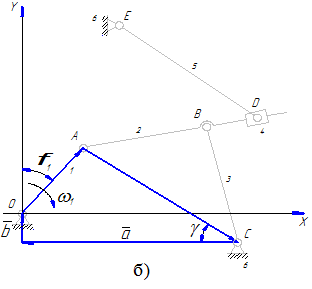

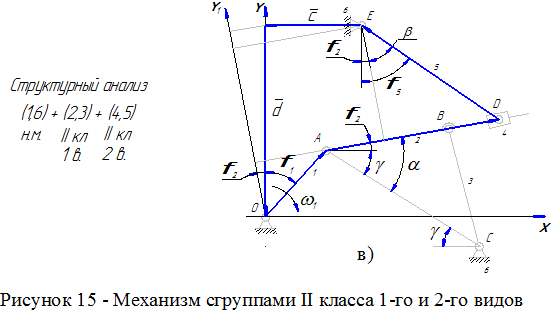

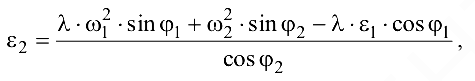

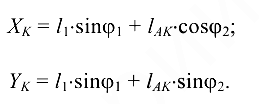

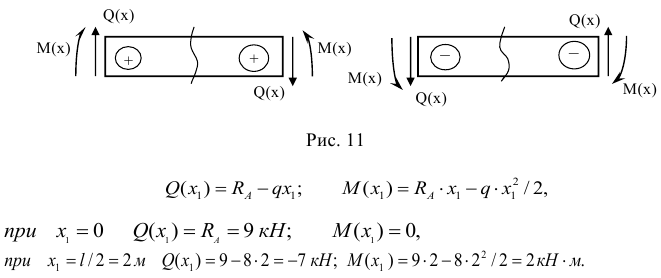

Изображенный на рисунке 11 механизм содержит оба эти случая. При формировании векторного многоугольника для первой части этого механизма, включающей группу Ассура второго класса первого вида, проведен вектор AC, соединяющий крайние шарниры A и C данной группы (рисунок 11б).

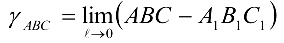

В результате определяются угол γ и размер AC, после чего в треугольнике ABC становятся известными все три стороны. По теореме косинусов можно определить любой из углов этого треугольника. В данном случае определяется угол α (рисунок 11в), т.к. для дальнейшего решения задачи необходимо знать угол φ2 .

Векторный многоугольник, включающий группу второго класса второго вида, рассматривается в проекции на ось Y1, проведенной перпендикулярно направляющей ABD (рисунок 11в). Полученное алгебраическое уравнение позволяет определить угол β и далее искомый угол φ5 .

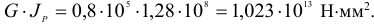

Конкретно аналитическое определение углового перемещения выходного звена 5, представленного на рисунке 11 механизма (с учетом изложенных выше рекомендаций), будет иметь следующий вид:

По этим уравнениям с помощью ЭВМ определяется угловое перемещение выходного звена φ5 в рад, угловая скорость ω5 в рад/с, угловое ускорение ε5 в рад/с 2 для “n” положений механизма.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Техническая механика. Шпаргалка

Настоящее издание поможет систематизировать полученные ранее знания, а также подготовиться к экзамену или зачету и успешно их сдать.

Оглавление

- 1. Аксиомы и понятие силы статики

- 2. Связи и реакции связей

- 3. Определение равнодействующей геометрическим способом

- 4. Определение равнодействующей аналитическим способом

- 5. Пара сил. Момент силы

Приведённый ознакомительный фрагмент книги Техническая механика. Шпаргалка предоставлен нашим книжным партнёром — компанией ЛитРес.

4. Определение равнодействующей аналитическим способом

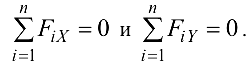

Проекция сил на ось определяется отрезком оси, отсекаемой перпендикулярами, опущенными на ось из начала и конца вектора.

Величина проекции силы на ось равна произведению модуля силы на косинус угла между вектором силы и положительным направлением сил. Проекция имеет знак: положительный при одинаковом направлении вектора силы и оси и отрицательный при направлении в сторону отрицательной полуоси.

Проекция силы на две взаимно перпендикулярные оси.

Величина равнодействующей равна векторной (геометрической) сумме векторов системы сил. Определим равнодействующую аналитическим способом. Выберем систему координат, определим проекции всех заданных векторов на эти оси. Складываем проекции всех векторов на оси х и у.

Модуль (величину) равнодействующей можно определить по известным проекциям:

Направление вектора равнодействующей можно определить по величинам и знакам косинусов углов, образуемых равнодействующими с осями координат:

Плоская система сходящихся сил находится в равновесии, если алгебраическая сумма проекций всех сил системы на любую ось равна нулю.

Система уравнений равновесия плоской системы сходящихся сил:

При решении задач координатные оси выбирают так, чтобы решение было наиболее простым. При этом желательно, чтобы хотя бы одна неизвестная сила совпадала с осью координат.

Источник

Прикладная механика задачи с решением и примерами

Прежде чем изучать готовые решения задачи по прикладной механике, нужно знать теорию, поэтому для вас я подготовила краткую теорию по предмету «прикладная механика», после которой подробно решены задачи.

Эта страница подготовлена для школьников и студентов.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Прикладная механика

Прикладная механика – это наука, в которой изучаются общие законы механического движения и механического взаимодействия материальных тел.

Прикладная механика относится к ряду естественных наук, т.е. наук о природе. Это наука об общих законах движения и равновесия материальных тел и возникающих при этом взаимодействиях между телами.

Основные положения статики. Плоская система сходящихся сил

Решение задач статики возможно лишь после того, как хорошо изучены аксиомы статики.

Аксиомы статики — это основные положения, на которых основана теория равновесия. Они устанавливают основные свойства сил, приложенных к телу.

Особое внимание следует обратить на аксиому о равенстве сил действия и противодействия. Эта аксиома рассматривает взаимодействие двух сил. Сила действия приложена к одному телу, а сила противодействия — к другому, поэтому они не могут уравновешиваться, так как эффект действия сил различен для каждого тела. На основании аксиомы о равенстве действия и противодействия опоры тел или, как говорят, их связи, можно заменить силами. Одной из важнейших задач при этом является умение правильно определить направление силы реакции опоры. Для этого нужно внимательно разобраться в устройстве той или иной опоры и схематически изобразить опорные поверхности.

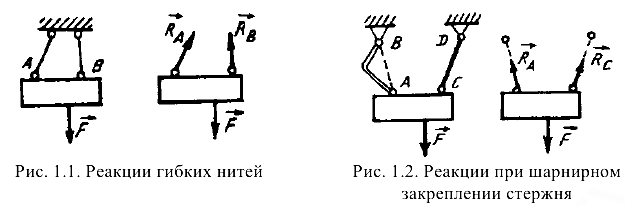

Гибкая нерастяжимая нить (трос, канат, цепь, ремень). Реакции

Невесомый жесткий стержень. Невесомым называется стержень, массой которого можно пренебречь. Связь осуществляется с помощью жесткого стержня, концы которого закреплены шарнирно, например, как стержни

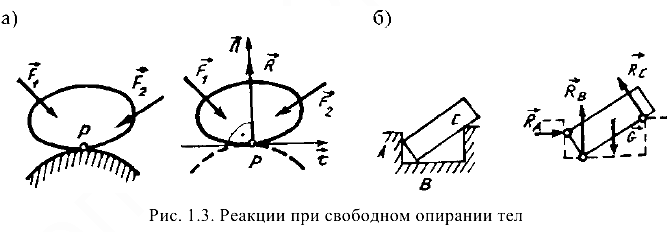

Гладкая поверхность. Поверхности называют гладкими, если силами трения, возникающими в точках их контакта, можно пренебречь. Реакция

Если одна из соприкасающихся поверхностей является точкой, имеет заострение или ребро, то реакция

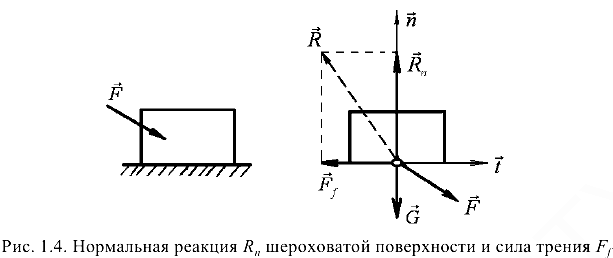

Шероховатая поверхность (рис. 1.4). Направление реакции

Сила трения действует в плоскости, касательной к соприкасающимся поверхностям в точке их контакта, и направлена в сторону, противоположную той, куда активные силы стремятся сдвинуть тело. Сила трения может принимать любые значения от нуля до максимального значения, которое достигается в момент выхода тела из положения равновесия:

Максимальная сила трения скольжения равна произведению статического коэффициента трения

При скольжении одного тела по поверхности другого сила трения направлена в сторону, противоположную направлению движения. и равна произведению динамического коэффициента трения

Значения коэффициентов трения для различных материалов приводятся в справочниках.

При практических расчетах рассматривают предельное равновесие тела, когда сила трения равна

Определив реакции связей из уравнений равновесия тела, получают исходные данные, необходимые, например, для расчета элементов конструкции на прочность.

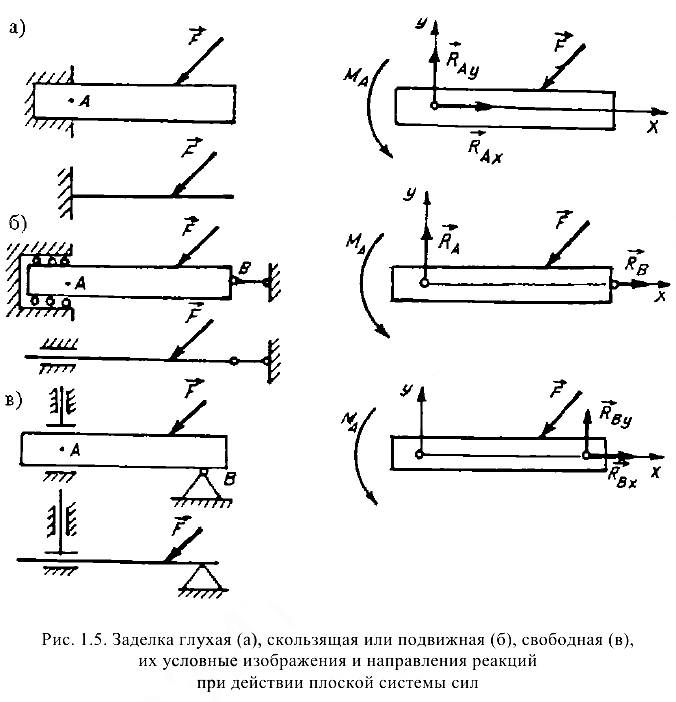

Заделки. Глухая заделка, или жесткое защемление (рис. 1.5, а), исключает любые перемещения тела. Примером такой связи является соединение двух стержней с гарантированным натягом. При действии па балку плоской системы сил в заделке возникают пара сил с реактивным моментом

Скользящая заделка (рис. 1.5, б) допускает осевое перемещение стержня, система реакций состоит из силы

Свободная заделка (рис. 1.5, в) не препятствует перемещениям стержней вдоль своих осей, но исключает возможность их поворота. Поэтому, если не учитывать массу балки, в такой заделке возникает только реактивный момент

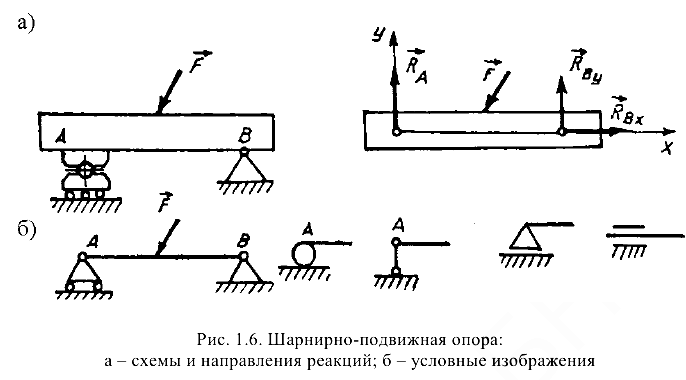

Подвижный шарнир (шарнирно-подвижная опора). Нижняя обойма в опоре

Условные изображения шарнирно-подвижной опоры показаны на рис. 1.6, б.

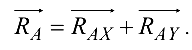

Неподвижный шарнир (шарнирно-неподвижная опора). Такая опора состоит из двух обойм, между которыми расположен цилиндрический стержень. Одна обойма (рис. 1.7, а) закреплена на балке

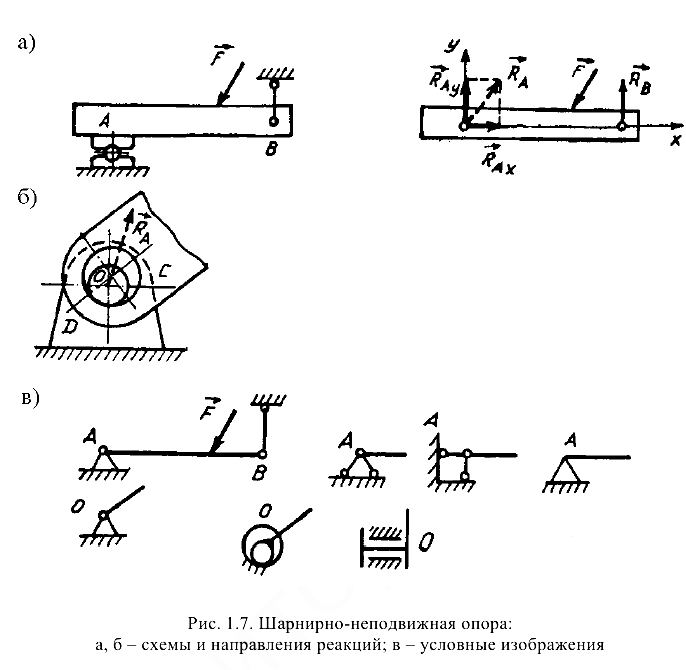

Направление реакции связи заранее неизвестно. Реакция связи действует в плоскости, перпендикулярной к оси шарнира. Для неподвижного шарнира она может быть представлена двумя составляющими по координатным осям:

Условные изображения шарнирно-неподвижной опоры показаны на рис. 1.7, в.

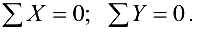

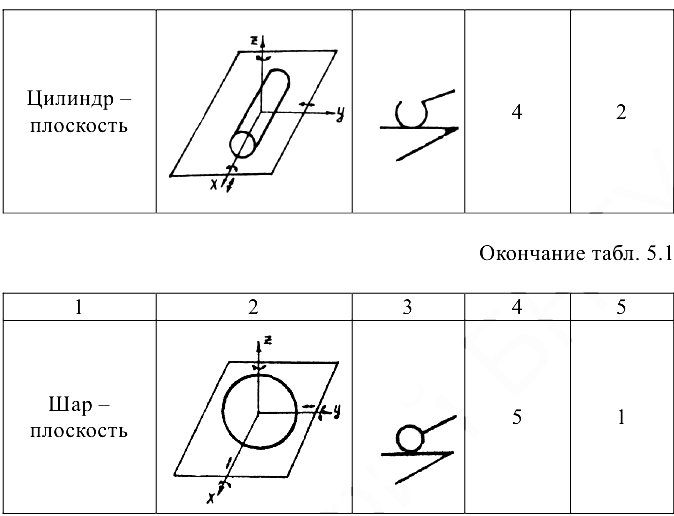

Решение задач на равновесие геометрическим методом — построением силовых многоугольников — целесообразно лишь в том случае, если к телу приложено не более трех сил. Более удобным и универсальным методом решения задач на равновесие является аналитический метод. Он основан на составлении и решении уравнений равновесия. Для равновесия плоской системы сходящихся сил достаточно, чтобы алгебраическая сумма проекций сил па каждую ось координат равнялась нулю:

В различных учебниках можно встретить и другие формы записи этих же уравнений. Например:

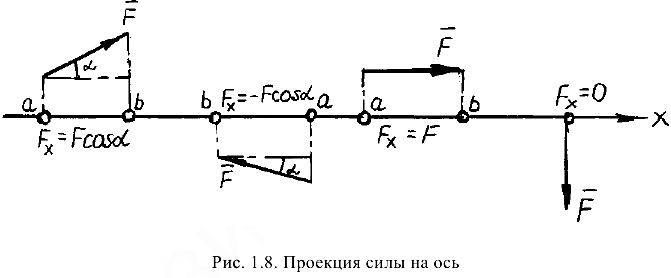

В Международной системе единиц силы измеряются в ныотопах (Н). В ряде учебников и другой технической литературе встречается и другая единица измерения — килограмм-сила (кгс). В этом случае, при необходимости, приходится делать перевод старых единиц измерения в единицы СИ, пользуясь следующими соотношениями:

Напоминаем, что проекция силы на ось равна произведению модуля силы на косинус ее острого угла с осью (рис. 1.8). Знак проекции определяется совпадением направлений проекции и оси (направление проекции — от

Обращаем внимание на возможность упростить решение подобных задач путем рационального выбора направления координатных осей.

Решив задачу аналитическим методом, следует затем проверить правильность решения:

а) с помощью графоаналитического метода (если система состоит из трех сил);

б) с помощью графического метода (если в системе более трех сил).

Определение усилий в стержнях фермы по способу вырезания узлов

Этот способ состоит в том, что мысленно вырезают узлы фермы, прикладывают к ним соответствующие внешние силы и реакции стержней и составляют уравнения равновесия сил, приложенных к каждому узлу. Так как в начале расчета фермы неизвестно, какие стержни фермы растянуты и какие сжаты, то условно предполагают, что все стержни растянуты (реакции стержней направлены от узлов).

Если в результате вычислений получают ответ со знаком «минус», то соответствующий стержень сжат.

Найденные реакции стержней равны по модулю внутренним усилиям в стержнях.

Последовательность рассмотрения узлов обычно определяется условием, что число неизвестных сил, приложенных к узлу, не должно превышать числа уравнений равновесия сил (двух для плоской фермы и трех для пространственной). Тогда эти неизвестные определяются сразу из уравнений равновесия сил, действующих на этот узел.

Если ферма плоская, то можно проверить правильность вычислений, построив многоугольники сил, приложенных к ее узлам. Эти многоугольники должны быть замкнутыми.

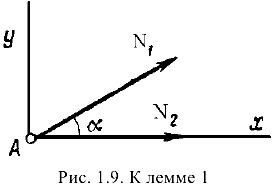

Усилия в отдельных стержнях загруженной фермы могут оказаться равными нулю. Такие стержни принято называть нулевыми. Рассмотрим леммы, пользуясь которыми можно определить нулевые стержни плоской фермы, не производя ее расчета.

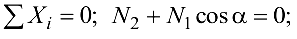

Лемма 1. Если в незагруженном узле плоской фермы сходятся и два стержня, то усилия в этих стержнях равны пулю (рис. 1.9):

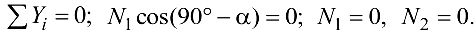

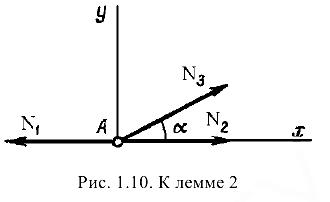

Лемма 2. Если в незагруженном узле плоской фермы сходятся три стержня, из которых два расположены на одной прямой, то усилие в третьем стержне равно нулю. Усилия в первых двух стержнях равны между собой (рис. 1.10).

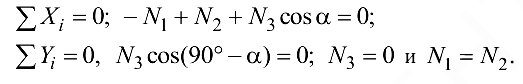

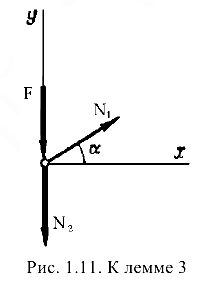

Лемма 3. Если в узле плоской фермы сходятся два стержня и к узлу приложена внешняя сила, линия действия которой совпадает с осью одного из стержней, то усилие в этом стержне равно по модулю приложенной силе, а усилие в другом стержне равно нулю (рис. 1.11):

Задачи с решением №1:

Теория пар сил

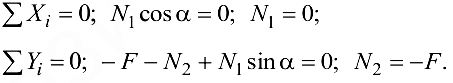

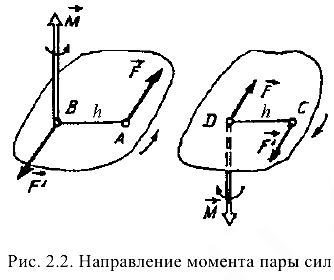

Действие пары сил на тело (рис. 2.1) нужно знать хорошо, так как с эффектом действия на тело пары сил приходится встречаться довольно часто. Пары сил возникают не только при непосредственном приложении к телу двух равных по величине и противоположно направленных параллельных сил, но и как результат приведения произвольно расположенных сил к силе и паре сил. Такое преобразование сил приходится производить при решении многих задач.

Пара сил производит на тело вращательное действие. Вращательный эффект пары определяется произведением модуля одной из сил па её плечо:

Знак «плюс» принимается (рис. 2.2), если пара стремится повернуть тело против хода часовой стрелки.

Из определения момента пары сил следует, что можно:

- как угодно переносить и поворачивать пару сил в плоскости ее действия;

- перемещать ее в любую параллельную плоскость;

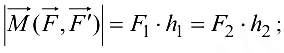

- не нарушая состояния тела, изменять одновременно силы и плечо пары так, чтобы момент пары оставался постоянным:

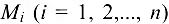

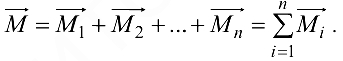

- несколько пар сил с моментами

, произвольно

расположенных в пространстве, заменить одной парой, момент которой равен геометрической сумме моментов всех пар сил:

Отметим, что пара сил может быть уравновешена только парой сил.

Для уравновешенности системы п пар, действующих на твердое тело, необходимо и достаточно, чтобы сумма моментов этих пар была равна нулю:

Обозначения моментов следует уточнить, а именно:

Задачи с решением №2:

Плоская система произвольно расположенных сил. Момент силы относительно точки

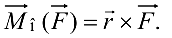

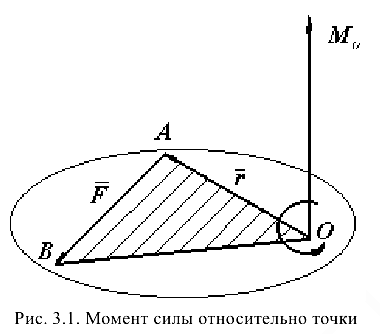

Моментом силы

Момент силы относительно заданной точки является мерой вращательного действия этой силы на тело.

Расстояние от точки

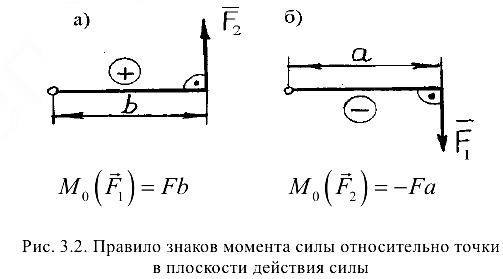

Если действующие силы находятся в одной плоскости, то моментом силы относительно точки называется произведение модуля силы на плечо, т. е. на длину перпендикуляра, восстановленного из точки, относительно которой берется момент, к линии действия силы. Момент принято считать положительным, если он стремится повернуть тело против часовой стрелки (рис. 3.2, а), и отрицательным (рис. 3.2, б), если вращение направлено в противоположную сторону.

Необходимо отметить следующее:

- момент силы не изменяется при переносе точки приложения силы вдоль линии ее действия;

- момент силы относительно точки равен нулю только тогда, когда сила равна нулю или когда линия действия силы проходит через эту точку;

- момент силы численно равен площади параллелограмма, построенного на векторах

и

, или удвоенной площади треугольника

(см. рис. 3.1).

Равновесие твёрдых тел под действием ПСПРС

До сих пор были рассмотрены частные случаи равновесия сил:

а) когда к телу приложены силы, направленные по одной прямой;

б) когда к телу приложено несколько сил, но линии их действия обязательно пересекались в одной точке;

в) когда к телу приложены пары силы.

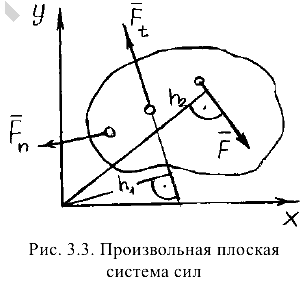

В реальных условиях тело может находиться в равновесии под действием произвольно расположенной системы сил (рис. 3.3). Условием равновесия является равенство нулю главного момента и главного вектора. На основании этого условия можно составить три уравнения равновесия сил, расположенных в одной плоскости. В зависимости от конкретных условий задачи эти три уравнения могут быть составлены по-разному.

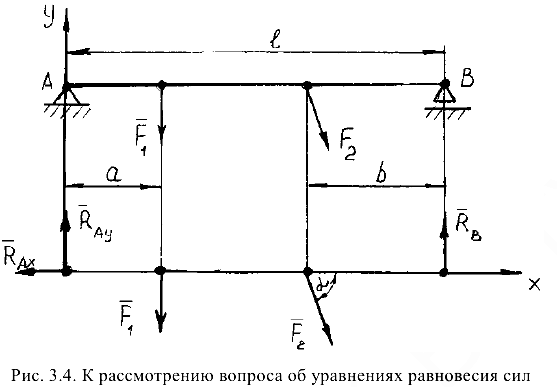

Поясним это следующим примером. На рис. 3.4 показана балка, нагруженная силами

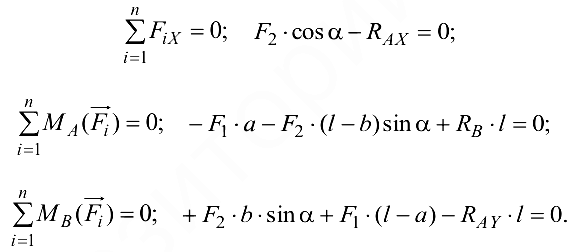

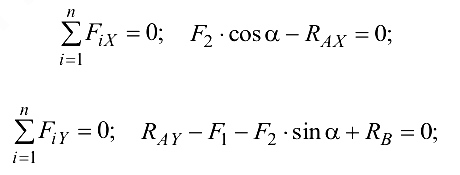

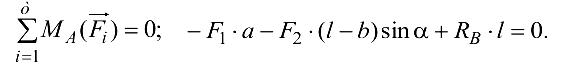

Составим уравнения равновесия:

Уравнения равновесия можно было бы составить следующим образом:

Первый вид уравнений (3.1) более выгодный для решения задач, так как в каждое уравнение входит только одна неизвестная сила, которая может быть определена независимо от других неизвестных сил. Существует третий вид уравнений (уравнения трёх моментов):

здесь любые три точки

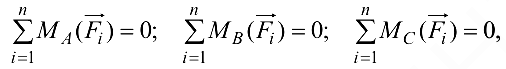

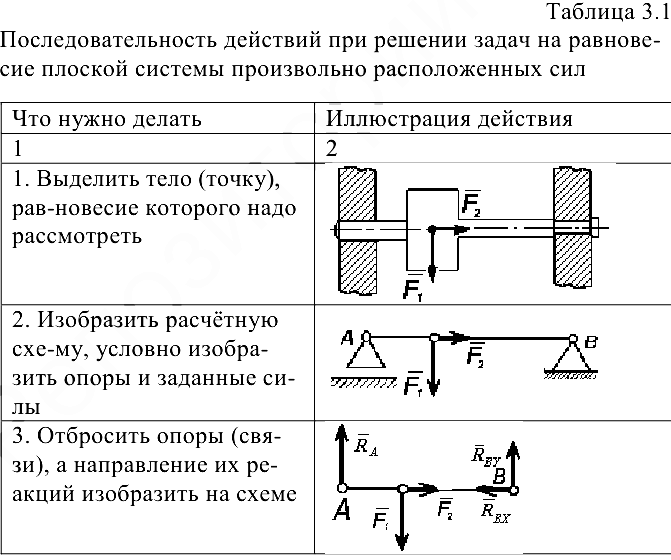

При решении задач па равновесие рекомендуется соблюдать последовательность действий, указанную в табл. 3.1.

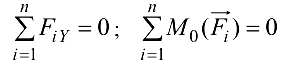

Плоская система параллельных сил (рис. 3.5). Пусть линии действия всех сил параллельны оси

причём точки

Статически определимые и статически неопределимые задачи

Статически определимыми называют задачи, которые можно решать методами статики твёрдого тела, т. е. задачи, в которых число неизвестных не превышает числа уравнений равновесия сил.

Статически неопределимыми называют задачи с числом неизвестных, превышающим число уравнений равновесия сил, т. е. задачи, которые нельзя решать методами статики твёрдого тела и для решения которых нужно учитывать деформации тела, обусловленные внешними нагрузками.

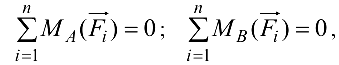

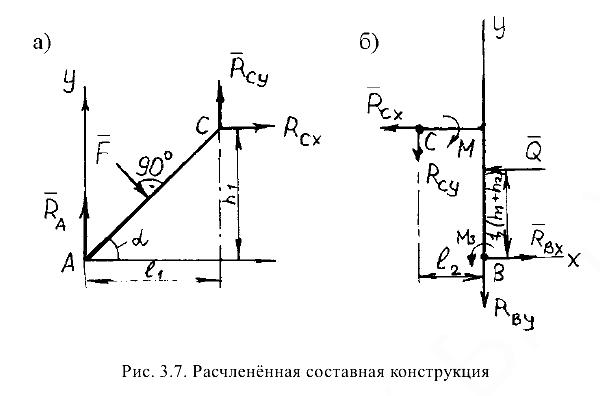

К статически неопределимым задачам относятся задачи по определению реакций опор составных конструкций (рис. 3.6).

План решения задачи на определение реакций опор составной конструкции:

- К конструкции прикладывают все задаваемые силы.

- Отбрасывают внешние связи, заменяя их соответствующими реакциями.

- Заметив, что число неизвестных реакций связей больше числа уравнений равновесия, которые можно составить для полученной системы сил, конструкцию расчленяют, заменяя внутренние связи соответствующими реакциями (рис. 3.7).

- Каждое из тел, входящих в состав конструкции, рассматривают как свободное, находящееся под действием задаваемых сил и реакций внешних и внутренних связей.

- Сопоставляя общее число неизвестных величин и число всех уравнений равновесия сил, которые могут быть составлены после расчленения конструкции, устанавливают, является ли задача статически определимой.

- Составляют уравнения равновесия сил, приложенных к каждому телу

- Если задача статически определима, то, решая полученную систему уравнений, определяют все неизвестные величины.

Определение усилий в стержнях по способу Риттера

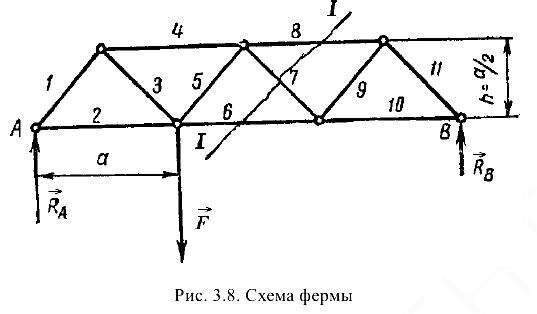

Используем метод сечений для нахождения усилий в стержнях плоских ферм. Рассмотрим ферму, изображённую на рис. 3.8. На ферму действуют вертикальные внешние силы: реакции опор

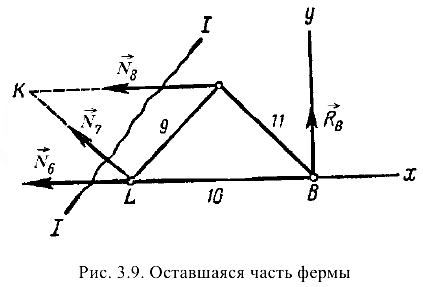

При определении усилий все стержни фермы условимся считать растянутыми, знак «минус» в ответе будет означать, что стержень сжат. Допустим, требуется определить усилие в стержне 6 фермы. Для этого проводим сечение I-I, рассекая не более трех стержней, в том числе стержень 6, усилие в котором определяется. Мысленно отбрасываем левую часть фермы, заменяя ее действие на оставшуюся правую часть усилиями

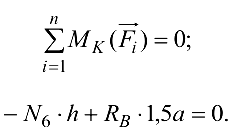

Чтобы определить усилие

Воспользуемся тем же сечением для определения усилия

Для определения усилия

Знаки полученных ответов показывают, что стержень 6 растянут, а стержни 7 и 8 сжаты.

Такой способ определения усилий в стержнях фермы предложен Риттером и носит название способа Риттера.

Задачи с решением №3:

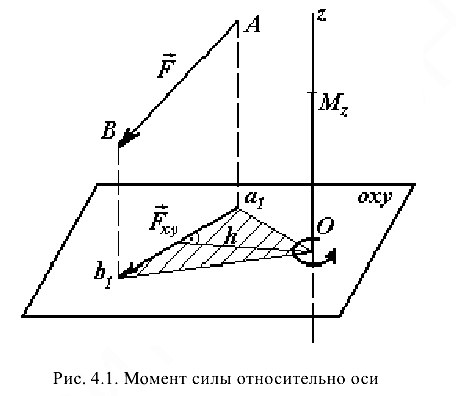

Пространственная система сил. Момент силы относительно оси

Величина, равная проекции на ось вектора момента силы (рис. 4.1) относительно любой точки, принадлежащей данной оси, называется моментом силы относительно оси.

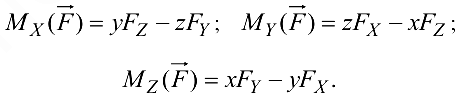

Моменты сил относительно координатных осей вычисляются по формулам

При решении задач необходимо помнить, что моментом силы относительно оси называется произведение проекции силы на плоскость, перпендикулярную оси, на плечо. Плечом проекции силы называется перпендикуляр, проведённый из точки пересечения оси с плоскостью на проекцию силы или её продолжение. Момент силы относительно оси считается положительным, если плоскость под действием проекции силы стремится повернуться в направлении против хода часовой стрелки (если смотреть на плоскость со стороны стрелки оси), и отрицательным, если — в направлении часовой стрелки.

Момент силы относительно оси равен нулю в двух случаях:

- Если линия действия силы параллельна оси (проекция силы на плоскость обращается в нуль);

- Если сила или линия действия силы пересекает ось (плечо проекции силы равно пулю).

Для вычисления момента силы, например, относительно оси

- Провести в любом месте плоскость

, перпендикулярную к оси

, и найти точку пересечения этой плоскости с осью;

- Спроецировать силу

на эту плоскость и определить вектор

,

- Опустить из точки пересечения оси с плоскостью перпендикуляр на линию действия

и найти его длину

;

- Вычислить произведение

;

- Определить знак момента

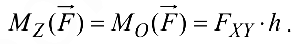

Приведение силы к центру

Всякую силу

Докажем эту теорему. Пусть в точке

Силы

Равновесие твёрдых тел под действием пространственной системы сил

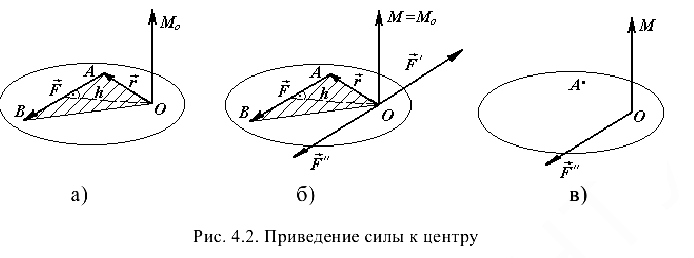

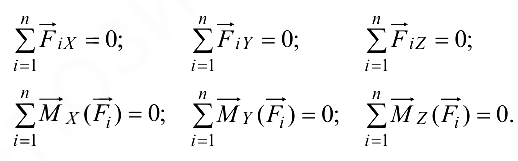

Для равновесия тела при действии на него любой пространственной системы сил необходимо и достаточно, чтобы главный вектор и главный момент этой системы сил были равны нулю:

В проекциях на координатные оси уравнения равновесия (4.1) твёрдого тела можно записать в виде следующих шести уравнений:

Для равновесия тела, в случае действия на него произвольной пространственной системы сил, необходимо и достаточно, чтобы суммы проекций всех сил на каждую из осей и суммы моментов этих сил относительно координатных осей были равны пулю.

Пространственная система параллельных сил. Если

Значит, уравнения равновесия принимают вид

Пространственная система сходящихся сил. Для равновесия тела в случае действия на него пространственной системы сходящихся сил необходимо и достаточно, чтобы суммы проекций всех сил па каждую из осей были равны нулю:

Задачи с решением №4:

Основы построения и исследования механизмов

Механизмом называется система тел, предназначенная для преобразования движения одного или нескольких твердых тел в требуемые движения других твердых тел.

Машиной называется устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целыо замены или облегчения физического и умственного труда человека. В зависимости от основного назначения различают энергетические, технологические, транспортные и информационные машины. Энергетические машины предназначены для преобразования энергии. К ним относятся, например, электродвигатели, двигатели внутреннего сгорания, турбины, электрогенераторы. Технологические машины предназначены для преобразования обрабатываемого предмета, которое состоит в изменении его размеров, формы, свойств или состояния. Транспортные машины предназначены для перемещения людей и грузов. Информационные машины предназначены для получения и преобразования информации.

В состав машины обычно входят различные механизмы, которые составляют основу большинства машин. Кроме того, механизмы используются в приборах, аппаратах и других технологических устройствах.

Всякий механизм состоит из отдельных твердых тел, называемых деталями. Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т. п.) и сложными (коленчатый вал, корпус редуктора, станина станка и т. п.). Детали частично или полностью объединяют в узлы. Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т. п.). Сложные узлы могут включать несколько узлов (подузлов), например, редуктор включает подшипники, валы с насаженными па них зубчатыми колесами и т. п. Одно или несколько жестко соединенных твердых тел, входящих в состав механизма, называется звеном.

В каждом механизме имеется стойка, т. е. звено неподвижное или принимаемое за неподвижное. Из подвижных звеньев выделяют входные и выходные. Входным звеном называется звено, которому сообщается движение, преобразуемое механизмом в требуемые движения других звеньев. Выходным звеном называется звено, совершающее движение, для выполнения которого предназначен механизм.

Кинематической парой называется соединение двух соприкасающихся звеньев, допускающее их относительное движение.

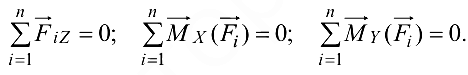

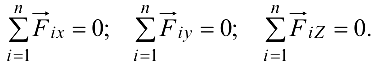

Классификация кинематических пар

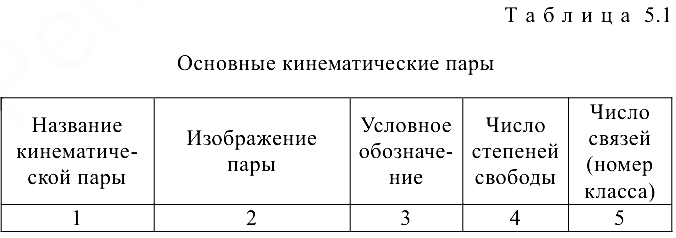

По числу связей, наложенных кинематической парой на относительное движение ее звеньев, все кинематические пары делятся на пять классов. Свободное тело (звено) в пространстве обладает шестью степенями свободы, так как оно может совершать три независимых поступательных движения вдоль взаимно перпендикулярных координатных осей и три вращательных движения вокруг тех же осей. После того как звено соединяется с другим звеном посредством кинематической пары, на его относительное движение накладываются некоторые ограничения (связи), причем номер класса кинематической пары определяется числом наложенных связей.

Основные кинематические пары представлены в табл. 5.1.

По характеру относительного движения звеньев кинематические пары делятся на плоские и пространственные. Если относительное движение одного звена пары по отношению к другому является плоским, то пара является плоской; в противном случае пара будет пространственной. Из кинематических пар, изображенных в табл. 5.1, к плоским относятся вращательная и поступательная.

Поверхности, линии и точки, по которым соприкасаются звенья, называются элементами кинематической пары. Различают низшие пары, элементами которых являются поверхности, и высшие пары, элементами которых могут быть только линии или точки. Из кинематических пар, изображенных в табл. 5.1, к высшим парам относятся пары «цилиндр — плоскость» и «шар — плоскость», остальные пары являются низшими. Высшие пары обладают меньшей долговечностью и большей изнашиваемостью, так как удельные давления в этих парах выше, чем в низших парах.

Кинематические цепи

Кинематической цепыо называется система звеньев, связанных между собой кинематическими парами.

Кинематические цепи могут быть плоскими и пространственными, замкнутыми и незамкнутыми. В плоской цепи при закреплении одного из звеньев все остальные совершают плоское движение, параллельное одной и той же неподвижной плоскости (рис. 5.1). В остальных случаях кинематическая цепь является пространственной (рис. 5.2). В замкнутой кинематической цепи (см. рис. 5.1) звенья образуют один или несколько замкнутых контуров, а в незамкнутой цепи (см. рис. 5.2) звенья не образуют замкнутых контуров.

Кинематическая цепь входит в состав каждого механизма, образованного только из твердых тел.

Число степеней свободы механизма

При работе механизма все его звенья, за исключением неподвижного звена (стойки), перемещаются и в каждый момент времени занимают определенные положения. Чтобы определить положения всех звеньев, необходимо знать (задать) положения некоторых звеньев. Положения последних зависят от заданных параметров. Такими параметрами могут быть углы поворота звеньев (угловые координаты) или линейные перемещения звеньев (линейные координаты). Указанные угловые и линейные координаты иногда объединяют под общим названием «обобщенные координаты механизма».

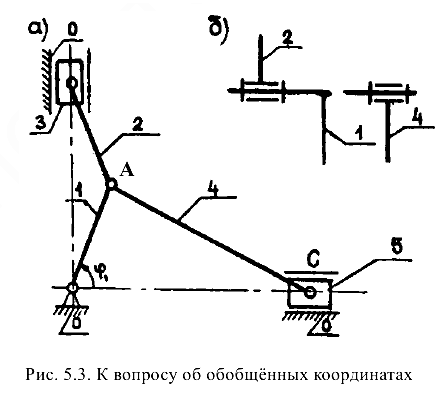

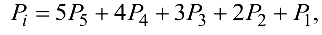

Обобщенными координатами механизма называются независимые между собой координаты, определяющие положение всех звеньев механизма относительно стойки. Например, в механизме, изображенном на рис. 5.3, за обобщенную координату можно принимать угол поворота кривошипа

Число обобщенных координат механизма называется также числом степеней свободы механизма, так как оно показывает, сколько обобщенных координат (независимых параметров) может быть задано произвольно.

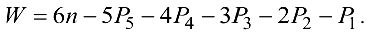

Получим формулу для определения числа степеней свободы механизма. Общее число координат, определяющих положение

где

Если все уравнения связи независимы, то разность между общим числом координат и числом уравнений, связывающих эти координаты, дает число независимых координат, т. е. число степеней свободы механизма:

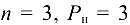

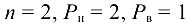

Формула (5.1) используется для общего случая, т. е. для пространственного механизма. В плоских механизмах реализуются только пары пятого и четвертого классов (одно- и двухподвижные), хотя в действительности они могут быть и большей подвижности. При этом в роли одноподвижных пар обычно выступают низшие пары

Формула (5.2) называется формулой ПЛ. Чебышева. Определим

Шарнир

Определим

Из двух степеней свободы одна является местной (за счет возможности проскальзывания ролика) и не влияет на характер движения механизма в целом. Если условно удалить ролик, а действительный профиль

т. е. местной подвижности нет.

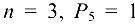

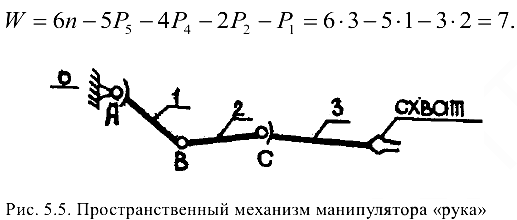

Рассмотрим пространственный механизм манипулятора «рука» (рис. 5.5). Звенья механизма: 1 — плечо, 2 — предплечье, 3 — кисть, 0 — стойка. Имеем

(вращательная пара: 1-2),

Избыточные (пассивные) связи в механизмах

При выводе формул (5.1) и (5.2) предполагалось, что все наложенные связи независимы. Однако в некоторых механизмах имеются повторяющиеся связи, которые дублируют другие связи, не уменьшая степеней свободы механизма. Такие связи называются избыточными или пассивными. Они требуют повышенной точности изготовления звеньев во избежание дополнительных нагрузок на звенья из-за их деформации.

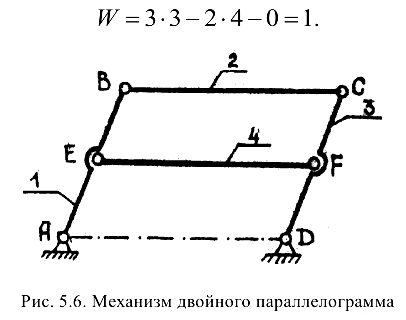

Иногда избыточные связи специально вводят в механизм для повышения его жесткости или для устранения неопределенности движения звеньев в особых положениях. Например, в механизме двойного параллелограмма (рис. 5.6), используемого в качестве спарника тепловоза,

При этих условиях введение дополнительного звена 4 не вносит новых геометрических связей. Однако по формуле (5.2)

хотя в действительности

Формально избыточные связи проявляются в том, что число степеней свободы механизма получается равным нулю или отрицательным.

Структурный синтез и анализ механизмов

Структурный синтез механизма состоит в проектировании его структурной схемы, под которой понимается схема механизма, указывающая стойку, подвижные звенья, виды кинематических пар и их взаимное расположение.

Метод структурного синтеза механизмов, предложенный в 1914 г. русским ученым А.B. Ассуром, состоит в следующем: механизм может быть образован путем наслоения структурных групп к одному или нескольким начальным звеньям и стойке.

Структурной группой (группой Ассура) называется кинематическая цепь, число степеней свободы которой после присоединения ее внешними кинематическими парами к стойке равно нулю и которая не распадается на более простые цепи, удовлетворяющие этому условию.

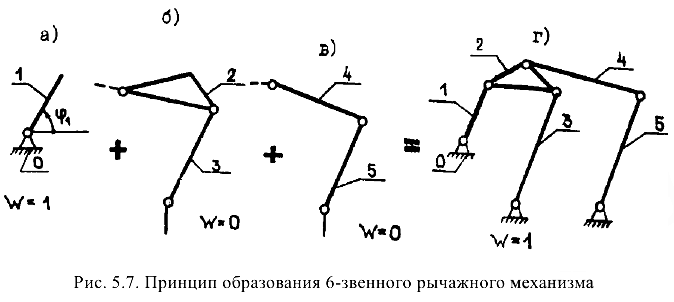

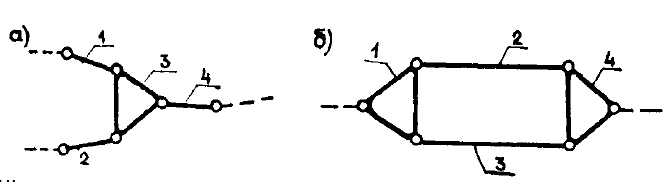

Принцип наслоения иллюстрируется па примере образования 6-звенного рычажного механизма (рис. 5.7).

Для структурных групп плоских механизмов с низшими парами

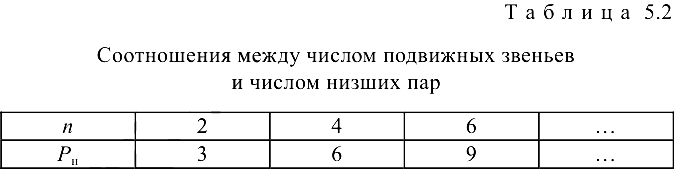

Этому соотношению удовлетворяют следующие сочетания (табл. 5.2).

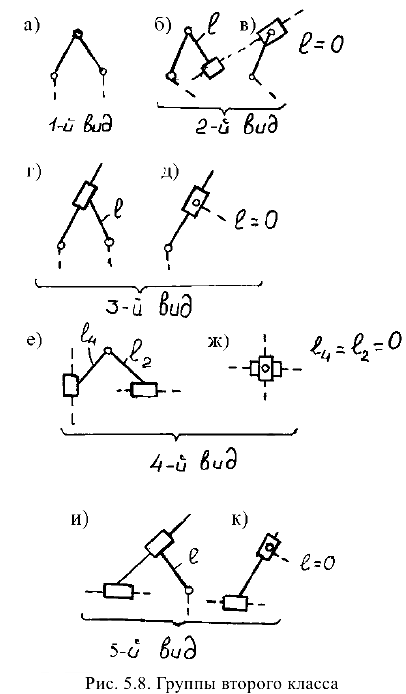

Простейшей является структурная группа, у которой

Порядок структурной группы определяется числом элементов ее внешних кинематических пар, которыми она может присоединяться к механизму. Все группы второго класса имеют второй порядок.

Структурные группы, у которых

Класс структурной группы в общем случае определяется числом кинематических пар в замкнутом контуре, образованном внутренними кинематическими парами.

Класс механизма определяется высшим классом структурной труппы, входящей в его состав.

Порядок образования механизма записывается в виде формулы его строения. Для рассмотренного примера (см. рис. 5.7) (0, 1)

Строение механизма и его класс зависят от выбора начальных звеньев. Если в рассмотренном механизме в качестве начального звена выбрать звено 5. то формула строения будет иметь следующий вид: (0, 5)

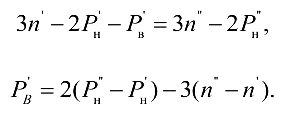

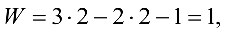

Для структурного анализа механизмов с высшими парами используется метод построения заменяющих механизмов. Сопоставим два механизма: первый — с высшей парой, а второй — заменяющий (без высших пар), причем оба имеют одно и то же число степеней свободы (структурная эквивалентность), т. е.

Если

Рассмотрим простейший механизм с высшей парой (рис. 5.10). В точке касания элементов высшей пары проводится общая нормаль, на ней находятся центры кривизны

для заменяющего механизма

Конструктивно-функциональная классификация механизмов

Кроме структурной классификации механизмов, рассмотренной в предыдущем параграфе, существует конструктивно-функциональная классификация. Согласно этой классификации механизмы можно разделить на пять основных видов: рычажные, кулачковые, фрикционные, зубчатые механизмы и механизмы с гибкими звеньями. Имеется также много комбинированных механизмов, представляющих собой различные сочетания механизмов указанных выше основных видов.

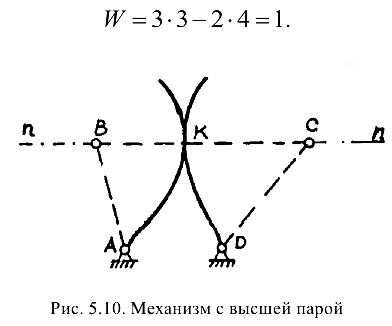

К рычажным механизмам относятся механизмы, звенья которых образуют только вращательные, поступательные, цилиндрические и сферические пары. На рис. 5.11 показаны схемы наиболее распространенных плоских рычажных механизмов — кривошипно-ползунного (рис. 5.11, а), шарнирного четырехзвенного (рис. 5.11,6), кулисного (рис. 5.11, в).

Кривошипом называется вращающееся звено, которое может совершать полный оборот вокруг неподвижной оси (звено 1 на всех трех схемах). Шатуном называется звено, которое образует кинематические пары только с подвижными звеньями (звено 2 на рис. 5.11, а и 5.11,6). Ползуном называется звено, образующее поступательную пару со стойкой (звено 3 на рис. 5.11, а). Коромыслом называется вращающееся звено, которое может совершать только неполный оборот вокруг неподвижной оси (звено 3 на рис. 5.11,6). Кулисой называется звено, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару (звено 3 на рис. 5.11, в).

Кривошипно-ползунный механизм может быть центральным (аксиальным), если эксцентриситет (дезаксиал)

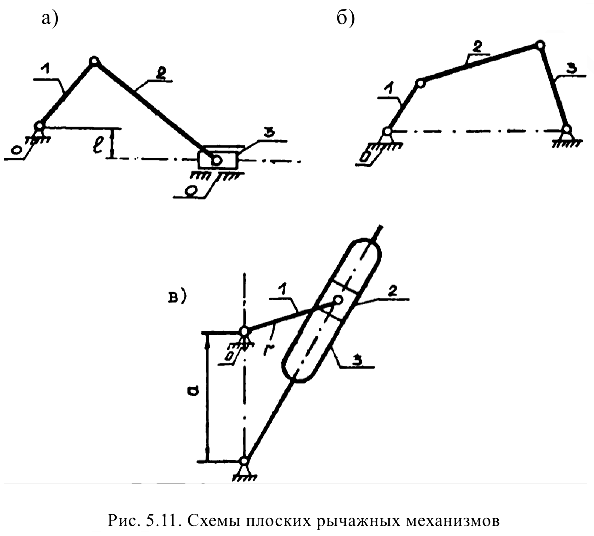

К кулачковым механизмам относятся механизмы, в состав которых входит кулачок, а кулачком называется звено, имеющее элемент высшей пары, выполненный в виде поверхности переменной кривизны. Кулачковые механизмы (рис. 5.12) предназначены для преобразования вращательного или возвратно-поступательного движения входного звена, которым, как правило, является кулачок 1, в возвратно-поступательное или возвратно-вращательное движение выходного звена — толкателя 2, причем движение толкателя может происходить с остановками заданной продолжительности. Для уменьшения потерь мощности на трение толкатель часто снабжается роликом. Механизмы на рис. 5.12, а, б, в являются плоскими, а механизм па рис. 5.12, г относится к пространственным. Основное достоинство кулачковых механизмов заключается в возможности получения практически любого закона движения толкателя за счет соответствующего выбора профиля кулачка.

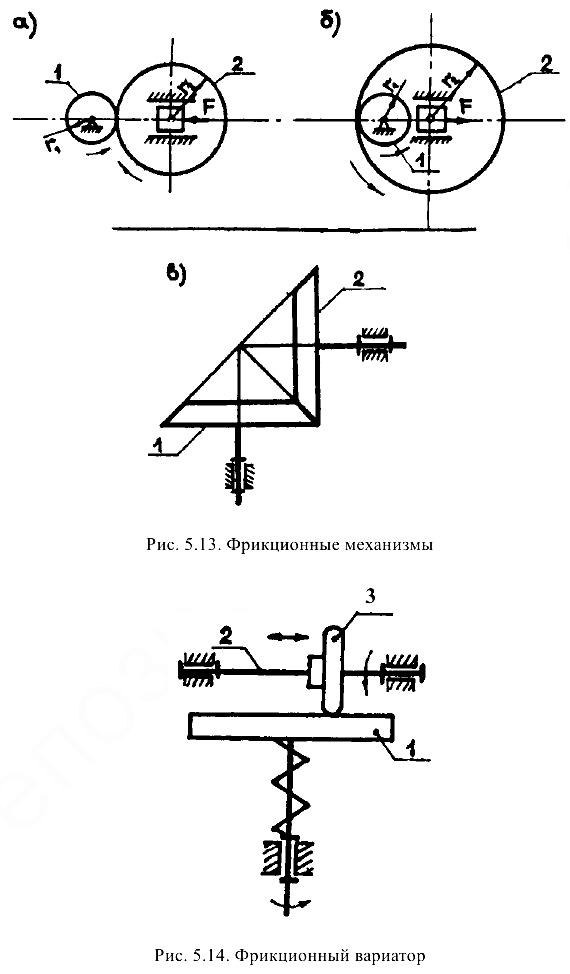

Во фрикционных механизмах движение от входного звена к выходному передается за счет сил трения, возникающих в местах контакта звеньев (высшая пара). Простейшим фрикционным механизмом является фрикционная передача с параллельными (рис. 5.13, а, б) или пересекающимися осями (рис. 5.13, в).

Для плавного бесступенчатого изменения угловой скорости выходного звена при равномерном вращении входного звена используются фрикционные вариаторы. Например, на схеме, показанной на рис. 5.14, изменение угловой скорости выходного звена 2 осуществляется за счет перемещения ролика 3 вдоль его оси.

К зубчатым механизмам относятся механизмы, в состав которых входят зубчатые звенья. Зубчатое звено — это звено, имеющее выступы (зубья) для передачи движения посредством взаимодействия с выступами другого звена (тоже зубчатого). Вращающееся зубчатое звено называется зубчатым колесом. Зубчатое зацепление представляет собой высшую кинематическую пару.

На схемах механизмов цилиндрические зубчатые колёса изображаются окружностями (начальными), которые перекатываются одна по другой без скольжения (аналогично каткам фрикционной передачи).

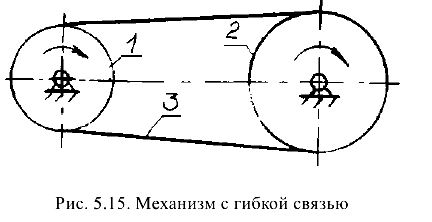

Механизмы с гибкими связями применяют для передачи вращательного движения между валами при больших межосевых расстояниях. На рис.5.15 показан простейший механизм с гибкими связями. В зависимости от типа гибкой связи этот механизм может быть ременной, канатной или цепной передачей.

Основы кинематического анализа механизмов

Задачи и методы кинематического анализа механизмов

Кинематический анализ механизма состоит в определении движения его звеньев по заданному движению начальных звеньев. При этом считается известной кинематическая схема механизма, т. е. его структурная схема с указанием размеров звеньев, необходимых для кинематического анализа.

Основные задачи кинематического анализа:

1) определение положений звеньев и траекторий отдельных точек звеньев;

2) определение линейных скоростей и ускорений точек и угловых скоростей и ускорений звеньев;

3) определение передаточных отношений между звеньями.

Масштабным коэффициентом называется отношение численного значения физической величины к длине отрезка (в миллиметрах), изображающего эту величину.

Например, если длина звена равна

Масштабный коэффициент скоростей

Построение положений рычажных механизмов

Кинематический расчет механизмов выполняется в порядке присоединения структурных групп.

Построение положений плоских механизмов второго класса обычно выполняется методом засечек. В качестве примера рассмотрим кривошипно-ползунный механизм (рис. 6.1).

Вначале находим крайние положения механизма (0 и 3), в которых кривошип 1 и шатун 2 располагаются на одной прямой. Для этого из центра

Траектория некоторой точки

Кинематический анализ рычажных механизмов аналитическим методом

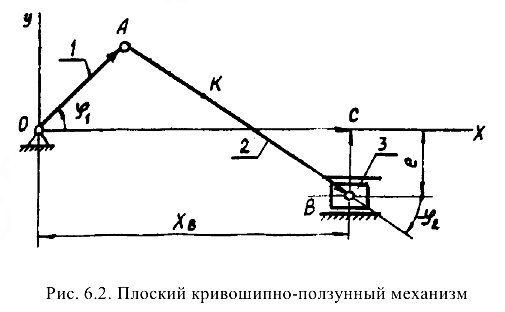

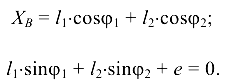

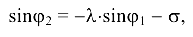

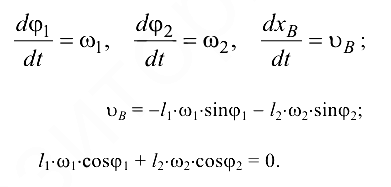

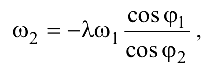

Используем метод замкнутого векторного контура, разработанный В.А. Зиновьевым. В качестве примера рассмотрим плоский кривошипно-ползунный механизм (рис. 6.2).

Составляем векторное уравнение замкнутости контура

Проецируем это уравнение на оси координат, причем за положительное направление отсчета углов принимаем направление против часовой стрелки (в соответствии с этим угол

Из уравнения (6.2) находим угол

Для определения

Из уравнения (6.4) находим

а затем из уравнения (6.3) —

Для определения

Из уравнения (6.6) находим

а затем из уравнения (6.5) —

Путем дифференцирования уравнений (6.7) и (6.8) можно найти проекции скоростей и ускорений

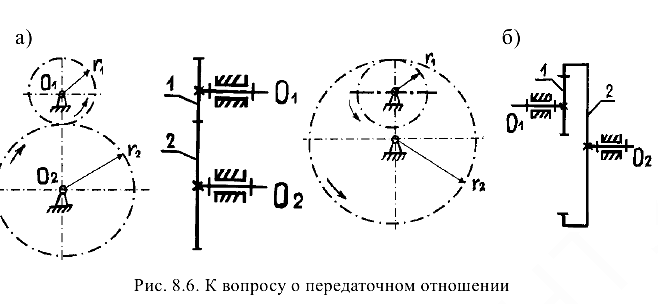

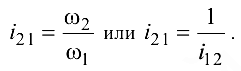

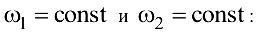

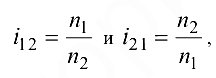

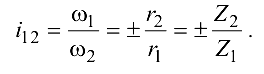

Передаточное отношение

В механизмах, предназначенных для передачи вращательного движения (фрикционных, зубчатых и др.), основным кинематическим параметром является передаточное отношение, представляющее собой отношение угловых скоростей звеньев:

При параллельных осях вращения звеньев передаточное отношение считается положительным, если направления угловых скоростей звеньев одинаковые (см. рис. 5.13,6), и отрицательным, если эти направления противоположные (см. рис. 5.13,а).

Передаточное отношение может быть выражено через параметры механизма: в случае фрикционной передачи — через радиусы фрикционных катков

Задачи с решением №5:

Основы расчета и проектирования механизмов

Передачами в машинах называют устройства, предназначенные для передачи энергии механического движения на расстояние и преобразования его параметров. Необходимость применения передач между приводными двигателями и исполнительными (рабочими) органами машины обусловлена в основном несовпадением требуемых скоростей движения исполнительных органов с оптимальными скоростями двигателей. Кроме того, в ряде случаев передачи выполняют и некоторые частные функции, например преобразование видов движения (вращательное в поступательное), регулирование скорости, распределение потоков мощности между различными исполнительными органами машины, реверсирование движения. По принципу работы механические передачи делятся на передачи с непосредственным соприкосновением звеньев (фрикционные, зубчатые, червячные, волновые, винт — гайка, шарнирно-рычажные) и передачи с гибкой связью (ременные, канатные, цепные).

Передачи выполняются с постоянным или переменным (регулируемым) передаточным отношением. В последнем случае регулирование может быть ступенчатое или бесступенчатое.

Наряду с механическими передачами широко применяются гидравлические, пневматические и электрические передачи.

Основные виды зубчатых передач

Зубчатая передача — это трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими между собой высшую пару. Зубчатые передачи — самый распространенный вид механических передач.

Основные их достоинства — высокая надежность работы в широком диапазоне скоростей и нагрузок, малые габариты, большая долговечность, высокий КПД. сравнительно малые нагрузки на валы и подшипники, постоянство передаточного отношения, простота обслуживания. Недостатки — высокие требования к точности изготовления и монтажа, повышенный шум при больших скоростях.

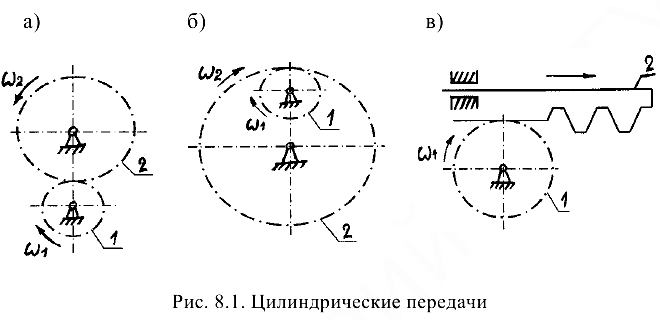

В зависимости от расположения осей вращения колес различают следующие виды зубчатых передач: 1) с параллельными осями (цилиндрические); 2) с пересекающимися осями (конические); 3) со скрещивающимися осями (гипоидные). Цилиндрические передачи относятся к плоским механизмам, а конические и гипоидные — к пространственным.

Цилиндрические передачи могут быть с внешним (рис. 8.1, а) и внутренним зацеплением (рис. 8.1, б); частным случаем является реечная передача (рис. 8.1, в), осуществляющая преобразование вращательного движения в поступательное.

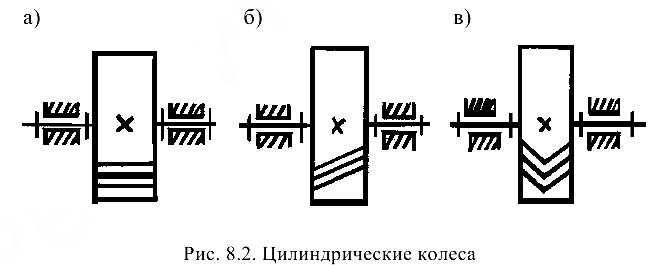

Цилиндрические колеса могут быть с прямыми (рис. 8.2. а), косыми или винтовыми (рис. 8.2, б) и шевронными зубьями (рис. 8.2, в).

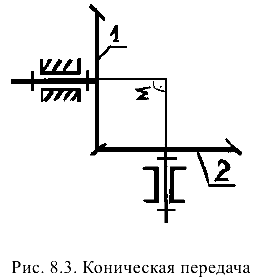

Цилиндрические колеса Конические передачи чаще выполняются ортогональными, у которых межосевой угол

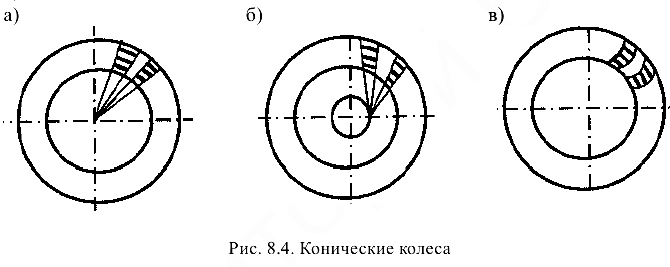

Конические колесо могут быть с прямыми (рис. 8.4, а), тангенциальными (рис. 8.4. б) и криволинейными (чаще всего круговыми) зубьями (рис. 8.4, в).

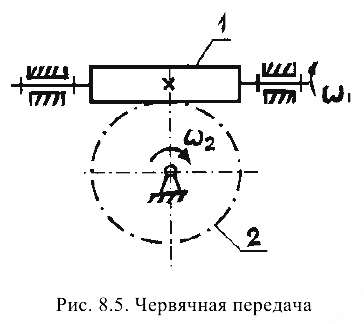

Основные виды гиперболоидных передач — червячная, винтовая зубчатая, гипоидная. Червячная передача (рис. 8.5) состоит из червяка 1, представляющего собой однозаходный или многозаходный винт, и червячного колеса 2. Винтовая зубчатая передача состоит из двух цилиндрических косозубых колес со скрещивающимися осями, а гипоидная передача — из двух конических колес также со скрещивающимися осями.

Зубчатое колесо передачи с меньшим числом зубьев называется шестерней, а с большим числом зубьев — колесом. Отношение числа зубьев колеса

По соотношению угловых скоростей ведущего и ведомого звеньев зубчатые передачи делятся на: а) понижающие (редукторы) и б) повышающие (мультипликаторы). У понижающих передач ведомое звено вращается с меньшей скоростью, чем ведущее, а у повышающих — наоборот.

Кинематика зубчатых механизмов с неподвижными осями вращения

Основным кинематическим параметром зубчатого механизма является передаточное отношение.

Передаточным отношением

где

Для механизмов с параллельными осями передаточное отношение считается положительным при одинаковом направлении угловых скоростей и отрицательным — при противоположном.

Для цилиндрической передачи знак «плюс» соответствует внутреннему зацеплению (см. рис. 8.6, б), а «минус» — внешнему (см. рис. 8.6, а).

Передаточное отношение можно представить в виде

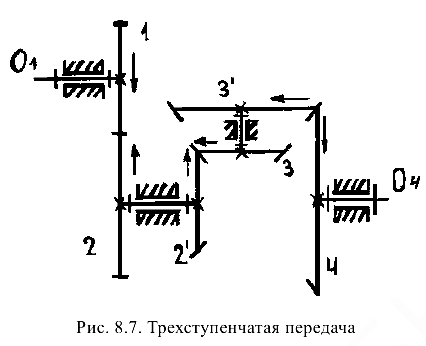

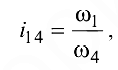

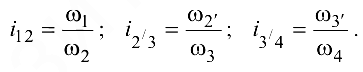

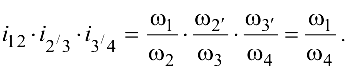

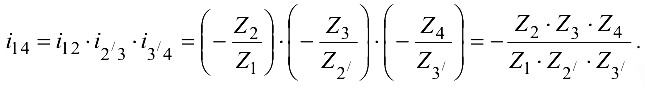

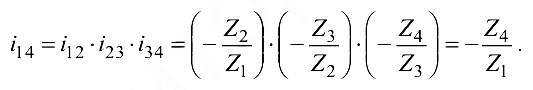

Для получения больших передаточных отношений применяются многоступенчатые передачи, составленные из нескольких простых зубчатых передач. В качестве примера рассмотрим трехступенчатую передачу (рис. 8.7).

На ведущем

а передаточное отношение отдельных ступеней

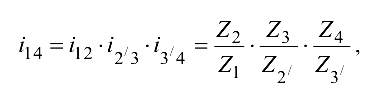

Перемножим эти отношения:

Сравнивая выражения (8.1) и (8.2), получим

т. е. передаточное отношение многоступенчатой передачи равно произведению передаточных отношений отдельных ступеней.

Направление вращения колес можно определить с помощью стрелок, поставленных на схеме механизма. Указав произвольное направление вращения колеса 1, последовательно переходим к следующим колесам и ставим стрелки в соответствии с направлением вращения колес каждой ступени. В рассматриваемой передаче, как видно из рис. 8.7, колеса 1 и 4 вращаются в одну сторону. Таким образом,

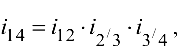

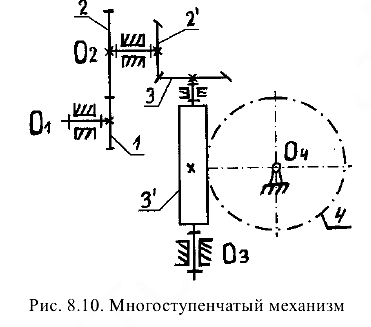

Многоступенчатый зубчатый механизм можно образовать последовательным соединением колес (рис. 8.8), при котором вращение от ведущего вала

Колеса 2 и 2′ жестко соединены с валом

На одной проекции (см. рис. 8.8) направление угловых скоростей показано круговыми стрелками, а па второй — прямыми.

При последовательном ступенчатом соединении колес передаточное отношение равно произведению передаточных отношений промежуточных зацеплений (см. рис. 8.8):

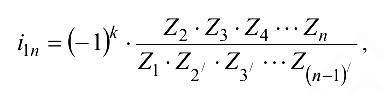

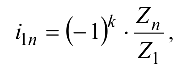

В данном случае имеем трехступенчатую передачу. В общем случае передаточное отношение

где

Частным случаем многоступенчатой передачи является ступенчатый ряд с промежуточными (паразитными) колесами.

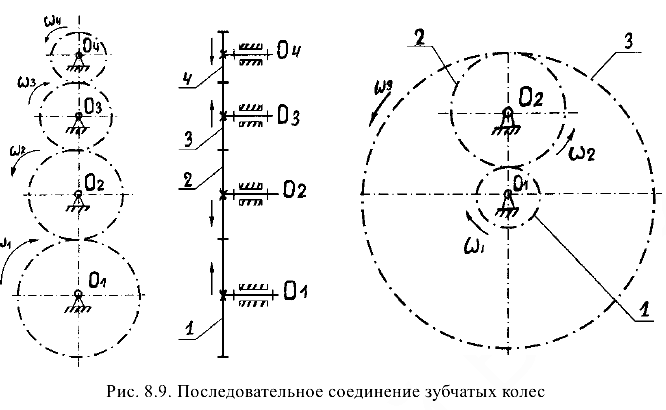

При простом последовательном соединении зубчатых колес (рис. 8.9, а) величина общего передаточного отношения не зависит от количества промежуточных (паразитных) колес:

где

Знак «минус» указывает на то, что колеса 1 и 4 вращаются в противоположные стороны. Как видно из полученного выражения, промежуточные колеса не влияют на величину общего передаточного отношения, но могут изменять его знак. Такие передачи применяются для изменения направления вращения ведомого звена, а также в случае передачи вращения между удаленными валами,

«Паразитные» колеса могут изменять знак передаточного отношения; например, при внешнем зацеплении (см. рис. 8.9, а) каждое четное колесо 2 и 4 вращается в сторону, противоположную вращению входного колеса 1, а каждое нечетное колесо 3 — в сторону вращения входного колеса 1.

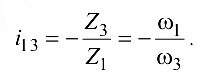

На рис. 8.9, б показано последовательное соединение, состоящее из трех колес: 1, «паразитное» 2 и выходное 3 с внутренним зацеплением. Передаточное отношение

Передаточное отношение червячной передачи равно отношению числа зубьев колеса к числу витков червяка:

где

где

Знак для общего передаточного отношения ставят лишь в том случае, когда входной и выходной валы вращаются относительно осей, параллельных друг другу.

Кинематика зубчатых механизмов с подвижными осями вращения

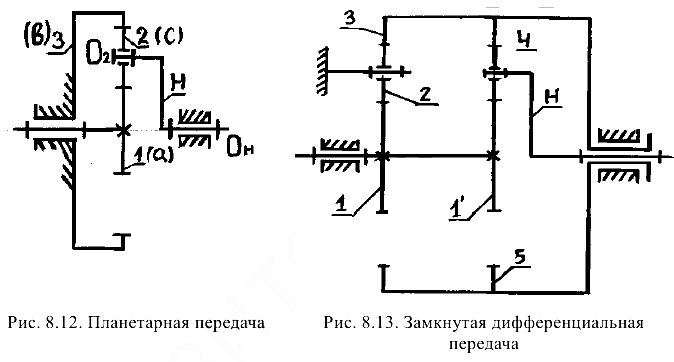

К механизмам с подвижными осями относятся механизмы, в составе которых имеется хотя бы одно колесо с перемещающейся в пространстве осыо вращения (сателлит). Различают три вида таких механизмов: 1) дифференциальные; 2) планетарные; 3) замкнутые дифференциальные.

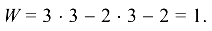

- Простые планетарные передачи, обладающие одной степенью подвижности, — передачи, у которых одно из основных звеньев закреплено неподвижно (рис. 8.12, закреплено звено 3). Такие механизмы служат для последовательной передачи потока мощности.

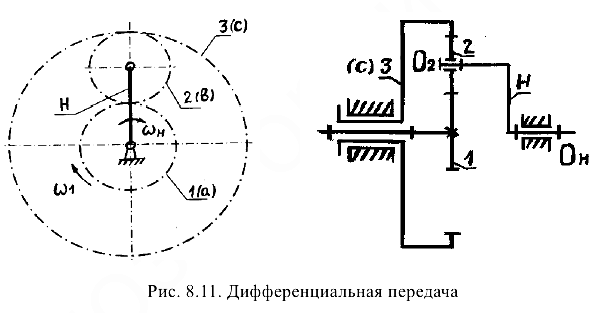

- Дифференциальные передачи, обладающие двумя степенями подвижности, — передачи, у которых основные звенья подвижны (рис. 8.11). Эти передачи позволяют суммировать несколько потоков мощности, поступающих от независимых источников, либо распределять их по независимым потребителям.

- Замкнутые дифференциальные передачи — передачи, получаемые из дифференциальных передач путем замыкания двух основных звеньев (центрального колеса и водила) простой передачей, состоящей из колес 1, 2, 3 (рис. 8.13). Такие передачи позволяют получить большие передаточные отношения при малых габаритах.

Рассмотрим механизм, изображенный на рис. 8.11. Определим число степеней подвижности, если

Определенность в движении звеньев у этого механизма будет в том случае, если законы движения будут заданы двум звеньям.

Основными звеньями механизмов с подвижными осями являются водило

Определим степень подвижности для механизма, изображенного на рис. 8.12:

У этого механизма колесо 3 (основное звено) неподвижно и

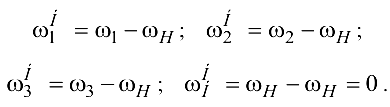

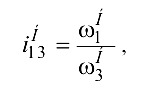

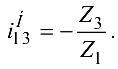

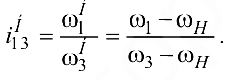

Формулы (8.3), (8.4) для определения передаточного отношения планетарных и дифференциальных механизмов использовать нельзя, так как сателлит участвует в сложном движении, состоящем из вращения вокруг оси

Для вывода зависимостей, связывающих угловые скорости механизмов, имеющих подвижные оси, воспользуемся методом обращения движения.

Допустим, что в действительном движении звенья механизма (см. рис. 8.11) имеют угловые скорости

Так как водила

где

В правую часть предыдущей зависимости подставим значение относительных скоростей:

Полученное выражение называется формулой Виллиса для дифференциальных механизмов. Левая часть, как показано выше, может быть выражена через число зубьев колес. Определенность в решении правой части будет иметь место, когда будут известны скорости двух ведущих звеньев. Установим, какой вид примет формула Виллиса для планетарного механизма, изображенного па рис. 8.12. У этого механизма колесо 3 жестко соединено со стойкой (заторможено), т. е.

Таким образом, имеем

Полученная зависимость называется формулой Виллиса для планетарных механизмов, а передаточное отношение

Как и для дифференциальных механизмов,

где

Достоинством планетарных механизмов является возможность получения больших передаточных отношений при малых габаритах.

Задачи с решением №6:

Основы расчетов элементов конструкций

Основные понятия прочностной надежности типовых элементов конструкций

Основами расчета элементов конструкций называется наука о прочности, жесткости и устойчивости элементов машин и сооружений. Основной целыо является создание практически приемлемых и простых приемов расчета типовых, наиболее часто встречающихся элементов конструкций.

Общие понятия

Реальные объекты часто имеют весьма сложную форму и изготовлены из материалов с различными физико-механическими свойствами. Поэтому приходится в допустимых пределах отступать от реальных условий их работы.

Реальный объект, освобожденный от несущественных особенностей, называют расчетной схемой объекта. Как для одной и той же конструкции может быть предложено несколько расчетных схем, так и одна расчетная схема может быть поставлена в соответствие различным конструкциям.

Все многообразие деталей может быть сведено к следующим типам: брус, оболочка и массив.

Брусом (стержнем или балкой) называют тело, размеры поперечного сечения которого малы по сравнению с длиной. Ось бруса — линия, соединяющая центры тяжести его поперечных сечений.

Оболочка — тело, один из размеров которого намного меньше остальных (толщина).

Массив — тело, все размеры которого одного порядка.

Сила — мера механического взаимодействия тел. Если конструкция рассматривается изолированно от окружающих тел, то действия последних на конструкцию заменяется силами, которые называют внешними. Внешние силы по способу приложения могут быть сосредоточенными и распределенными. Распределенные нагрузки характеризуются интенсивностью, т.е. значением нагрузки, приходящейся на единичную длину или площадь. По характеру воздействия нагрузки бывают:

статическими (которые при возрастании от нуля до конечного значения вызывают несущественные ускорения элементов конструкции);

динамическими (вызывают в конструкции такие ускорения, которыми пренебрегать нельзя). Все твердые тела состоят из мельчайших частиц, удерживаемых на некотором расстоянии друг от друга силами взаимодействия. При нагружении в материале возникают внутренние силы, сопротивляющиеся этому нагружению.

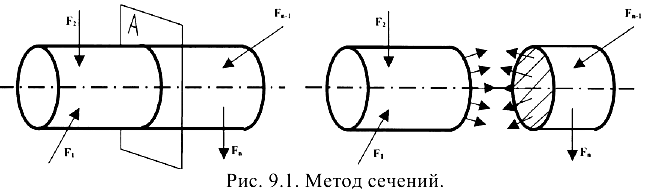

Для бруса, к которому приложена система внешних сил, удовлетворяющая условиям равновесия, можно выявить внутренние силы, если рассечь мысленно брус плоскостью А и рассмотреть равновесие одной из частей.

Взаимодействие левой и правой частей заменить системой внутренних сил, распределенных по сечению. Таким образом, силы, являющиеся внутренними для тела в целом, становятся внешними для одной из его частей.

Система внутренних сил приводится к центру тяжести сечения. В результате получим главный вектор и главный момент. Спроецировав их на оси координат, получим в общем случае нагружения тела в его поперечном сечении шесть внутренних силовых факторов: продольная сила

Внутренние силовые факторы в произвольном сечении находятся с помощью метода сечений, который заключается в следующем:

- Мысленно рассекаем плоскостью тело в том месте, где нужно определить внутренние силы.

- Отбрасываем одну из частей (удобнее отбрасывать ту часть, на которую действует большее число внешних сил).

- Чтобы равновесие не нарушилось, заменяем действие отброшенной части на оставшуюся внутренними силами.

- Составляя уравнения равновесия всех сил, действующих на оставленную часть тела, и решая их, находим неизвестные внутренние силы через внешние силы.

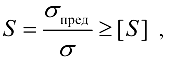

Напряжения

Чтобы характеризовать закон распределения внутренних сил по сечению, необходимо ввести для них числовую меру. За такую меру принимается напряжение. За среднее напряжение на площадке

Векторная величина

Полное напряжение

Совокупность напряжений образует напряженное состояние в точке. Элемент считается достаточно прочным, если максимальное расчетное напряжение в опасной точке меньше предельного напряжения в определенное число раз. Число, показывающее во сколько раз максимальное расчетное напряжение меньше предельного для материала рассчитываемой детали, называется коэффициентом запаса прочности детали или просто запасом прочности и обозначается

Деталь, прочна в том случае, если запас прочности не меньше требуемого (нормативного) запаса, который обозначается

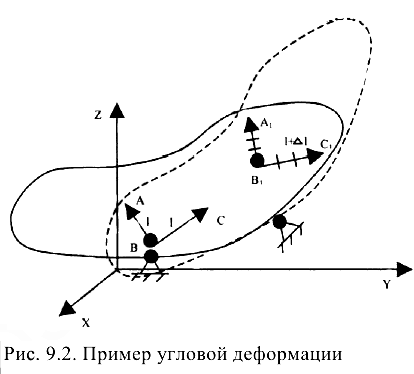

Перемещения и деформации

Под действием внешних сил реальное тело деформируется. Изменяется первоначальное положение его сечений. Линейным называется перемещение, если сечение сдвинулось вдоль прямой, угловым — перемещение, вызывающее поворот линий и плоскостей.

Понятие деформация введено для характеристики интенсивности изменения линейных и угловых перемещений.

После снятия нагрузки деформации исчезают, они называются упругими, неисчезающие — «статочными.

Предел отношения приращения длины отрезка к первоначальной длине называют относительной линейной деформацией:

Деформации в направлении координатных осей обозначают

Угловой деформацией или углом сдвига называют:

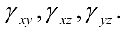

В координатных плоскостях углы сдвига имеют обозначения

Деформированное состояние тела в точке характеризует совокупность линейных и угловых деформаций.

В расчетах на жесткость определяются максимальные перемещения, соответствующие данному виду деформации, и сравниваются с допускаемым значением перемещения. Жесткость элемента считается обеспеченной, если максимальное перемещение не превышает допускаемого.

Общие принципы расчета

В зависимости от постановки задачи, ее исходных данных существует три вида расчетов на прочность, жесткость и устойчивость: проверочный, проектный и определение допускаемой нагрузки. Определяя из условия прочности и жесткости необходимые размеры рассчитываемой детали, можно получить два значения размера. В качестве окончательного следует выбрать больший.

Независимо от вида деформации расчет на прочность можно схематично представить в виде следующих этапов:

- Отыскивается опасное сечение рассчитываемого элемента, для чего с помощью метода сечений строятся эпюры внутренних силовых факторов, соответствующих данному виду деформации.

- Зная закон распределения напряжений по площади поперечного сечения при данном виде деформация, определяется напряжение в опасной точке.

- Для опасной точки записывается условие прочности, а затем, в зависимости от исходных данных задачи производится один из указанных выше расчетов на прочность.

Продольные силы и напряжения в поперечных сечениях стержней. Упругие деформации

Осевое центральное растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которой совпадает с осью бруса. Эту равнодействующую называют продольной силой и обозначают буквой

В частном случае , когда стержень растягивается или сжимается двумя равными силами

Величина продольной силы не зависит от площади поперечного сечения стержня. При сжатии поперечную силу считают отрицательной, при растяжении — положительной.

Чтобы выявить участки бруса или его сечения, где его продольная сила имеет наибольшее значение, строят эпюру продольных сил на базисной линии параллельно оси бруса.

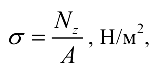

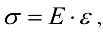

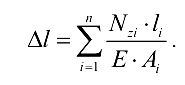

Нормальные напряжения в поперечных сечениях стержня, достаточно отдаленных от точек приложения действующих сил, при растяжении или сжатии распределяются равномерно по сечению:

где

Эпюрой нормальных напряжений называют график, показывающий закон изменения напряжения в поперечном сечении по длине бруса.

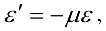

Продольные и поперечные упругие деформации, возникающие при растяжении или сжатии, связаны друг с другом зависимостью

где

Зависимость между напряжением и продольной деформацией выражается законом Гука:

где

где

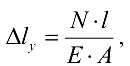

Приведенная формула для определения изменения длины

Напряжения и деформации при растяжении и сжатии возникают как от действия внешних сил, так и от действия силы тяжести стержня. В подавляющем большинстве элементов машиностроительных конструкций напряжения и перемещения, возникающие под действием силы тяжести, очень малы по сравнению с напряжениями и перемещениями, возникающими от действия внешних сил, и их, как правило, в расчет не принимают.

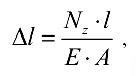

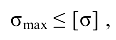

Расчет на прочность

Условие прочности при осевом растяжении или сжатии имеет вид:

где

где

Различают три вида расчета на прочность: проверочный — проверка прочности, проектный- подбор сечения и определение допускаемой нагрузки.

Проверка прочности. При проверочном расчете определяют наибольшее напряжение в опасном сечении и сравнивают с допускаемым:

Наибольшее рабочее напряжение не должно превышать допускаемое напряжение больше чем на 3 — 5%.

При проверочном расчете часто сравнивают фактический запас прочности с нормальным коэффициентом запаса прочности:

где

Проектный расчет. Определяют требуемую площадь поперечного сечения элемента конструкции при заданных материале и нагрузках:

Определение допускаемой нагрузки. По известной площади поперечного сечения и материалу определяют допускаемое значение продольных сил:

Найдя допускаемое значение продольной силы, определяют допускаемое значение внешней нагрузки.

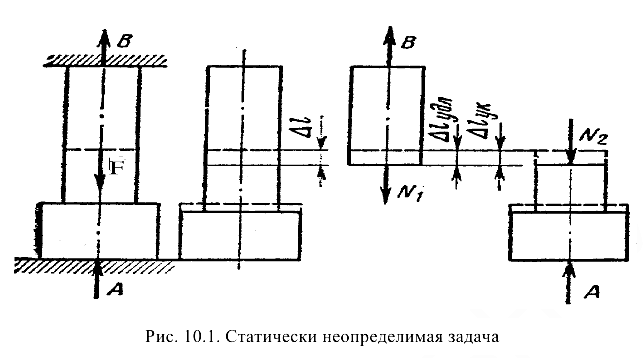

Статически неопределимые системы

Система статически неопределима, если число реакций ее связей и внутренних сил превышает число независимых уравнений равновесия, которые могут быть составлены для этой системы. Каждая статически неопределимая система может рассматриваться как некоторая статически определимая система, на которую наложены дополнительные связи.

Изменение длин стержней, образующих систему, не могут быть независимыми, а должны удовлетворять некоторым условиям, следующим из особенностей конструкции. Аналитическая запись этих уравнений дает уравнения перемещения, решая которые вместе с уравнениями равновесия можно определить неизвестные усилия.

Этапы решения статически неопределимых задач:

1) брус, равновесие которого рассматривается, освободить от связей и заменить действие связей реакциями;

2) составить уравнение равновесия, в него войдут неизвестные реакции связей, без которых невозможно определить продольные силы, возникшие в стержне (уравнение проекций всех внешних сил на ось и уравнение моментов относительно неподвижного шарнира, которым жесткий брус прикреплен к стене);

3) рассмотреть картину деформации системы, изобразив ее на рисунке;

4) рассматривая с геометрической точки зрения картину деформации, составить уравнение перемещений, в которое войдут те же неизвестные реакции, что и в уравнение статики;

5) в уравнении перемещений произвести необходимые упрощения;

6) уравнение статики и уравнение перемещений решить совместно, определить искомые реакции связей;

7) определить внутренние силовые факторы (продольные силы) в частях деформируемого стержня (если в задаче требуется определить допускаемую нагрузку), выразить продольные силы через искомую нагрузку;

8) завершить решение задачи, производя заданный в ее условии расчет.

Исходя из условия прочности, можно производить три вида расчетов:

б) определение допускаемой нагрузки;

В ходе решения очень важно правильно представить себе картину деформации. В задачах 73, 76 и 79 сечение, в котором приложена нагрузка

Величины

В некоторых задачах стальные и алюминиевые стержни (трубки) укорачиваются или удлиняются под действием силы

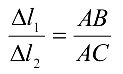

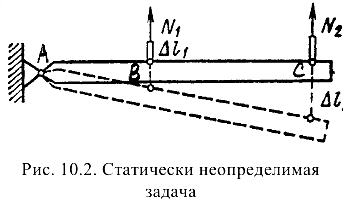

Картина деформации других задач имеет вид, показанный на рис. 10.2, из которого легко найти геометрическую зависимость между удлинениями

При подстановке значений

Кстати более подробно рассмотрено это в учебниках вот теория из учебников тут.

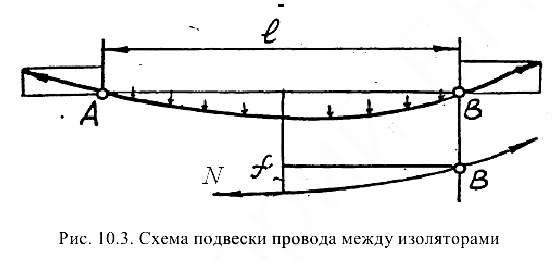

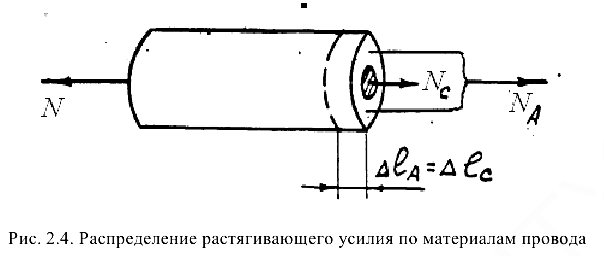

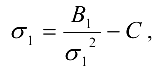

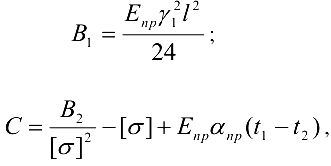

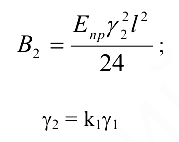

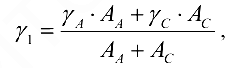

Расчет проводов на прочность

Расчет проводов основывается на следующих соображениях.

При подвеске любого провода между двумя изоляторами

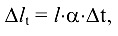

Температурное удлинение определяется формулой Гей-Люссака

где

Упругое удлинение определяется формулой Гука:

где

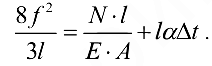

Кроме того, из курса математики известно, что длина дуги параболы превышает длину хорды на величину

Объедение предыдущие выражения в одно уравнение, получим:

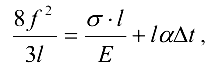

Поскольку отношение продольной силы

а после ряда преобразовании можно получить наиболее простую формулу, называемую «уравнением состояния провода»:

где

где, в свою очередь, вспомогательный коэффициент

(коэффициент

где

Величина

где

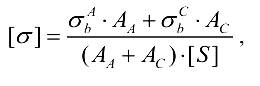

Механические характеристики алюминия и стали приведены в табл. 10.1.

Задачи с решением №7:

Возможно эти страницы вам будут полезны:

Примеры решения задач по всем темам прикладной механики

Прикладная механика изучает устройство и принцип действия различных механизмов и на основе фундаментальных закономерностей механики систематизирует особенности решения отраслевых задач.

Прикладная механика является комплексной дисциплиной. Она включает в себя в том или ином объеме основные положения традиционных курсов «Теория механизмов и машин», «Сопротивление материалов» и «Детали машин».

Тема: «Структура механизмов»

Пример решения задачи №1

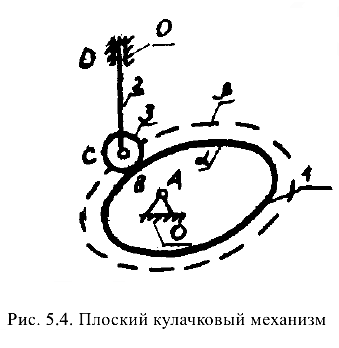

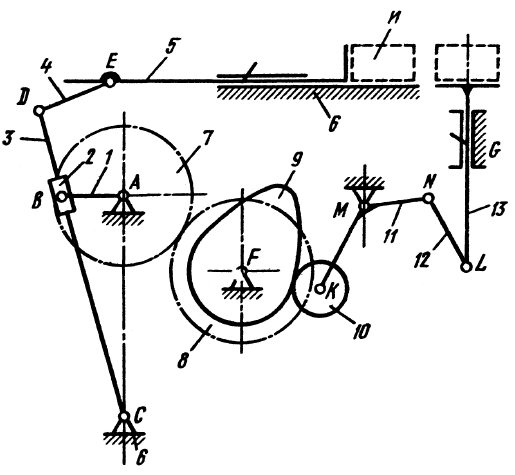

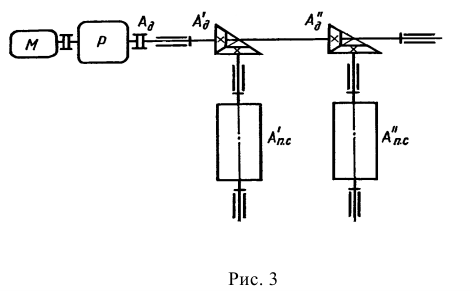

По кинематической схеме механизмов упаковочной машины (рис. 1) определить степень ее подвижности.

Методические рекомендации по выполнению задания:

Изделию И сообщается последовательно горизонтальное и вертикальное перемещения. В состав машины входят три простейших механизма: кулисно-ползунный, зубчатая передача и кулачково-рычажный.

Точки звеньев всех трех механизмов совершают плоское движение, параллельное одной и той же плоскости, т.е. их можно рассматривать как плоские механизмы. Число

где

Для кулисно-ползунного механизма

двухподвижных кинематических пар в кулисно-ползунном механизме нет, т.е.

Тогда по формуле получают:

Рядовая зубчатая передача состоит из двух цилиндрических колес с неподвижными осями. Следовательно,

Этот механизм также имеет одну степень свободы. Зубчатое колесо 7 закреплено на валу кривошипа 1 и вращается вместе с ним.

Кулачково-рычажный механизм состоит из кулачка 9, ролика 10, толкателя 11, шатуна 12 и ползуна 13. Число подвижных звеньев

Одна подвижность местная (вращение ролика 10 относительно собственной оси); основная подвижность

Тема: «Зубчатые механизмы, их типы и синтез»

Пример решения задачи №2

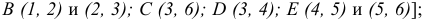

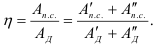

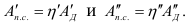

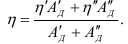

Определить коэффициент полезного действия двух соединенных механизмов, привода барабанов складского рольганга (рис.3), если их к.п.д.

Методические рекомендации по выполнению задания:

Пусть работа движущих сил на валу рольгангов с учетом потерь в редукторе равна

Из выражений для отдельных КПД

После подстановки получим

Рассмотрим частные случаи: 1. При

т.е. общий КПД равен каждому из частных значений. 2. При

т.е. общий КПД равен среднему арифметическому частных к.п. д.

Тема: «Растяжение-сжатие стержней при осевом нагружении»

Пример решения задачи №3

Для заданной схемы нагружения стержня, изображенной на рис. 5а), осевыми нагрузками проверить опасные сечения (участок) на прочность, если задано: величина нагрузки

Методические указания к решению задания:

- разбиваем стержень на участки;

- применяем метод сечений для определения нормальных сил;

- определяем напряжения на каждом из участков стержня;

- находим опасное сечение стержня и проверяем его на прочность;

- определяем перемещения на каждом участке стержня;

- строим эпюры нормальных сил, напряжений и перемещений стержня.

Данный алгоритм реализуем при решении задачи:

- В начале решения стержень разбиваем на участки. Это разделение проводится с учетом изменения нагрузки или площади поперечного сечения стержня при переходе от одного участка к другому.

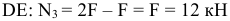

Для данной на рис. 1а) схемы нагружения стержня разбиваем его на три участка: первый —

- Определяем нормальные силы (внутренние силовые факторы) на каждом из участков методом сечений. Для этого мысленно рассекаем стержень

плоскостью, перпендикулярной оси стержня, например I-I, на первом участке, отбрасываем одну из его частей и рассматриваем равновесие оставшейся части, проецируя все силы на вертикальную ось стержня. В нашем примере это нижняя часть стержня от точки

Знак нормальной силы в сечении определяется так: если нагрузка на данном участке направлена от сечения, то нормальная сила положительна, т.е. на этом участке стержень растягивается; в противном случае нормальная сила отрицательна, а стержень — сжимается. В нашем примере, на первом участке

отсюда нормальная сила

т.е. на этом участке стержня имеет место его растяжение.

Применяя метод сечений на других участках стержня, получим: — второй участок

- третий участок

— растяжение.

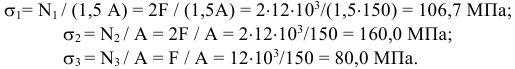

- Напряжение на каждом участке определяем как отношение нормальной силы к площади поперечного сечения стержня:

- Определяем опасное сечение. Оно находится по наибольшей величине напряжения. В нашем примере это второй участок —

, где каждое сечение является опасным, т.к.

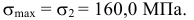

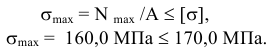

Согласно условию прочности при растяжении- сжатии в нашем примере имеем:

Условие прочности выполняется.

- Для определения перемещений

на каждом участке применяем закон Гука, который имеет вид:

где

- По проведенным расчетам строим эпюры, нормальных сил, напряжений и перемещений по длине стержня. Построение проводится от вертикальной нулевой линии в соответствующем масштабе. Эпюры штрихуют перпендикулярно нулевой линии. При построении эпюры перемещений следует учесть, что в заделке, т.е. точке

, перемещение равно нулю. Построение эпюры перемещения проводится от этой точки по участкам, применяя равенство:

где суммирование проводится, считая от точки

Построенные эпюры

Тема: «Сдвиг — срез. Расчеты на смятие»

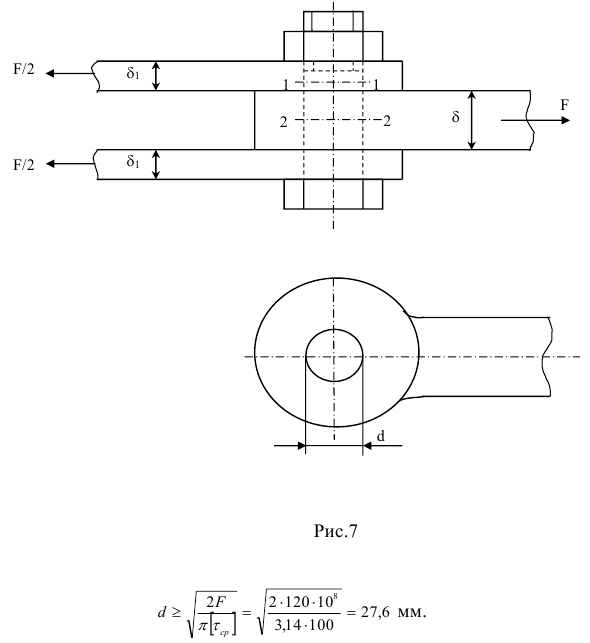

Пример решения задачи №4

Определить, исходя из условий прочности на срез и смятие, необходимый диаметр болта в соединении

растягивающая сила

Методические рекомендации по выполнению задания:

- составляем расчетную схему по условию задачи;

- из условия прочности определяем размеры соединения;

- проводим проверочный расчет на смятие.

Данный алгоритм применяем при решении задачи:

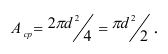

- Расчетная схема приведена на рис. 7. Болтовое соединение работает на срез. Сила среза

приложена к листу толщиной

. Так как болт работает на срез одновременно по двум сечениям — «1-1» и «2-2», то в каждом сечение действует сила

/2.

- Общая площадь среза

По условию прочности на срез:

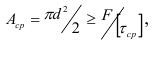

откуда диаметр болта

Округляем диаметр болта до ближайшего стандартного значения. Согласно данным задачи

- Выполняем проверочный расчет соединения на смятие. Находим площадь поверхности смятия

Из двух значений диаметра

Тема: «Кручение валов круглого сечения»

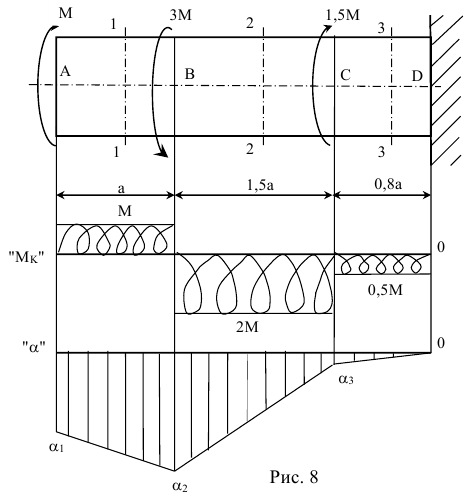

Пример решения задачи №5

Для заданной схемы нагружения вала (рис.8):

- построить эпюры крутящих моментов;

- найти опасное сечение;

- определить диаметр вала из условия прочности;

- определить углы закручивания;

Методические указания к решению задания:

- разбиваем вал на участки;

- применяем метод сечений на каждом из участков вала для определения крутящих моментов;

- определяем опасное сечение вала;

- находим из условия прочности вала его диаметр;

- определяем углы закручивания на участках вала;

- строим эпюры крутящих моментов и углов закручивания вала.

Данный алгоритм реализуем при решение задачи:

- Разбиваем вал на участки, учитывая изменение нагрузки на каждом из них: первый —

, второй —

и третий

.

- При кручении в поперечном сечении вала возникает внутренний силовой фактор — крутящий момент, который необходимо найти. Для этого применяется метод сечений. Рассмотрим первый участок

. Проводим сечение 1-1 и из условия равновесия отсеченной части определяем крутящий момент в этом сечение. Правило знаков крутящих моментов следующее: если при взгляде со стороны сечения направление крутящего момента против хода

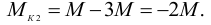

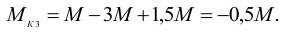

часовой стрелки, то он считается положительным; в противном случае знак момента отрицательный. Таким образом, на первом участке, в сечении 1-1, имеем крутящий момент:

Проводим на втором участке —

Аналогично определяем крутящий момент на третьем участке —

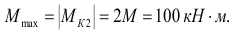

Определяем опасное сечение вала. Вал является гладким, т.е. имеет постоянное поперечное сечение, поэтому опасным является сечение участка с наибольшим крутящим моментом, значит это все сечения участка 2, где

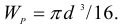

- Находим диаметр вала из условия прочности при кручении:

отсюда полярный момент сопротивления

Известно, что для вала, т.е. бруса круглого сечения, работающего на кручение, полярный момент сопротивления зависит от диаметра вала

Отсюда находим формулу для диаметра вала и рассчитываем его величину:

Принимаем диаметр вала равным 190 мм.

- Определяем углы закручивания

на участках вала по выражению:

где

произведение модуля сдвига на полярный момент сопротивления называется жесткостью вала при кручении. Она определяется и вычисляется так:

Подставляя значения величин в (1), определяем углы закручивания на участках вала:

- По расчетным данным строим эпюры крутящих моментов и углов закручивания на рис. 8. Построение эпюры углов закручивания а начинаем от заделки, считая в ней угол закручивания равным нулю, далее углы суммируются с их значениями на предыдущих участках. Таким образом, должны выполняться равенства:

Тема: «Плоский изгиб балок»

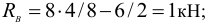

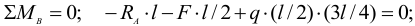

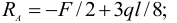

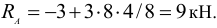

Пример решения задачи №6

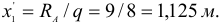

Для заданной схемы нагружения балки (рис. 10) определить из условия прочности размеры сечения прямоугольной формы, если дано:

ширина сечения (

Методические указания к решению задания:

- составляем расчетную схему балки;

- определяем реакции опор балки;

- разбиваем балку на участки;

- применяем метод сечений на каждом из участков балки для определения поперечных сил и изгибающих моментов;

- определяем опасное сечение балки;

- находим из условия прочности балки размеры ее сечения;

- строим эпюры поперечных сил и изгибающих моментов. Данный алгоритм реализуем при решении задачи:

- Для составления расчетной схемы балки необходимо выполнить ряд построений (рис.66). Начало плоской прямоугольной системы координат совместим с точкой

, ось абсцисс

проведем по оси балки, а ось ординат из точки

вертикально вверх. Освобождаемся от связей шарнирах и заменяем их реакциями

, направленными вверх. Равномерно распределенную нагрузку интенсивностью

, заменяем сосредоточенной нагрузкой величины

, приложенную к балке в середине отрезка

и направим вектор этой нагрузки против оси ординат — вниз.

- Определяем опорные реакции. С этой целью удобно составить два уравнения моментов всех сил, действующих на балку, относительно точек

и

приложения неизвестных реакций:

подставляя данные, получим:

значит реакции опор найдены правильно.

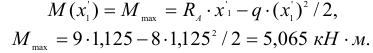

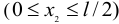

- Разбиваем балку на два участка

и

. Определяем поперечные силы

и изгибающие моменты

на каждом участке. Для этого применяем метод сечений:

- первый участок

. Положение сечения

изменяется следующим образом:

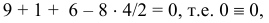

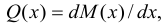

. Записывая уравнения равновесия отсеченной части балки для поперечных сил и изгибающих моментов, с учетом правила знаков на (рис.11), получим:

Поскольку поперечная сила на данном участке изменяет свой знак с плюса на минус, т.е. проходит через нуль, то согласно соотношению:

изгибающий момент должен иметь максимум в этом сечение. Определим координату «

- второй участок

. Начало координат переносим в точку

и рассматриваем равновесие отсеченной части, считая от точки

до сечения

:

- Определяем опасное сечение. С этой целью строим эпюры поперечных сил и изгибающих моментов (рис. 6в) и рис 6 г)). Опасным является сечение балки в точке

, где, изгибающий момент максимальный:

- Размеры сечения балки определяем из условия прочности:

где

выражая из условия прочности осевой момент сопротивления, получим:

С учетом заданного соотношения высоты и ширины сечения

подставляя данные и округляя до стандартного значения, получим ширину сечения:

Тема: «Расчет сварных соединений»

Пример решения задачи №7

Рассчитать кронштейн и сварное соединение (см. рис.13) при

нагрузка статическая, толщина листа

Методические рекомендации по выполнению задания:

- составляем расчетную схему с указанием на ней действующих на соединение нагрузок и возникающих напряжений;

- из расчета на прочность определяем размеры соединяемых деталей по основной нагрузке — изгибающему моменту

;

- проверяем прочность соединения при суммарной нагрузке;

- определяем размеры швов, задаваясь некоторыми их параметрами, по основной нагрузке — изгибающему моменту

;

- проверяем прочность швов по суммарной нагрузке. Данный алгоритм применяем для решения задачи:

Расчетная схема приведена на рис.1 с указанием нагрузки и возникающих в соединении напряжений.

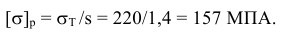

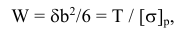

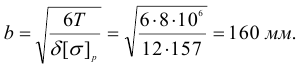

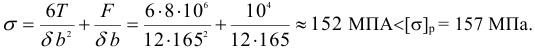

- Определяем ширину

листа по условию его прочности. Для металлических конструкций принимаем запас прочности

= 1,4 (см. табл. 1 в приложении) и находим допускаемое напряжение на растяжение для материала соединяемых деталей при статической нагрузке:

Учитывая только основную нагрузку

С учетом нагрузки

- Определяем размеры швов. Принимаем длину лобового шва

мм, а катет шва

мм. Предварительно оцениваем длину флангового шва

только по основной нагрузке

, используя формулу для суммарного напряжения

в месте пересечения лобового и флангового швов

При этом, согласно табл. 1 в приложении, принимаем

из этого равенства найдем

- Проверяем прочность швов по суммарной нагрузке, используя формулу суммарного максимального напряжения:

Напряжение от нагрузки

уточняем величину напряжения от нагрузки

подставляя значения напряжений от силы и момента в формулу (2) получим:

Отмечаем, что по условию равнопрочности детали и соединения при действии изгибающей нагрузки как основной требуемая длина фланговых швов

Тема: «Расчет резьбовых соединений»

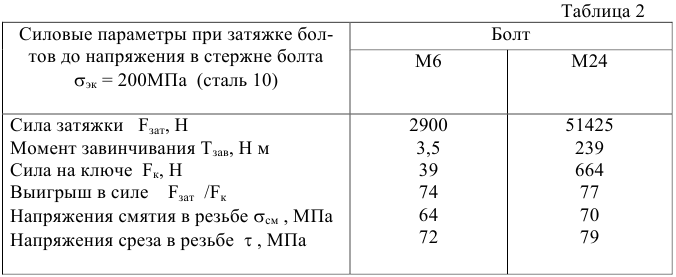

Пример решения задачи №8

Определить силу

Методические рекомендации к решению задачи:

- составить расчетную схему с указанием нагрузки и напряжений, возникающих в соединении;

- собрать данные по параметрам рассчитываемых резьб;

- определить нагрузку, возникающую при затяжке болта гаечным ключом;

- вычислить напряжения, действующие в резьбе под влиянием нагрузки;

- сравнить результаты расчетов для болтов с разным диаметром резьбы.

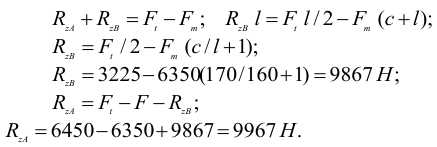

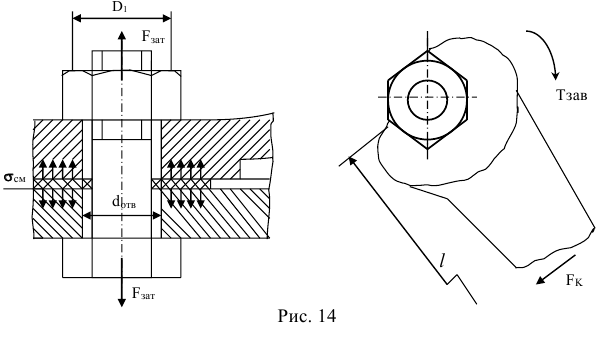

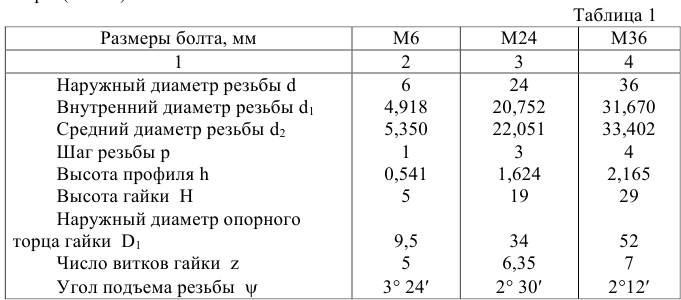

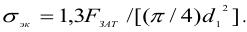

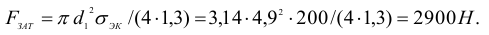

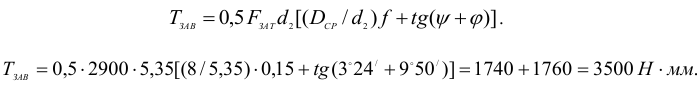

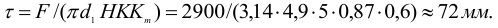

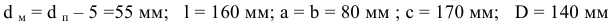

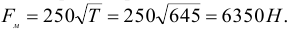

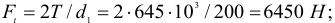

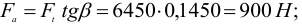

Данный алгоритм реализуем в решении задачи.