- Акустическая эмиссия: прислушаться к объекту и узнать о зарождающихся дефектах

- Трубопроводы и иные объекты, которые контролируют методом акустической эмиссии

- Преимущества и недостатки НК на основе акустической эмиссии

- Оборудование для регистрации акустической эмиссии

- Организация мониторинга ОПО с применением акустической эмиссии

- Квалификация специалистов АЭ

- Ультразвуковой акустический контроль: методы и их особенности

- Особенности ультразвукового контроля

- Методы контроля

- Виды акустического сканирования

- Предварительные мероприятия

- Акустические методы

Акустическая эмиссия: прислушаться к объекту и узнать о зарождающихся дефектах

Из всех видов неразрушающего контроля метод акустической эмиссии (АЭ) – один из самых эффективных способов обнаружения дефектов на ранних этапах формирования. Данная технология используется как для круглосуточного мониторинга, так и для периодического технического освидетельствования и экспертизы промышленной безопасности ОПО (опасные производственные объекты).

Согласно классификации, отражённой в ГОСТ Р 56542-2015, акустико-эмиссионный контроль – пассивный акустический метод. Его идея в том, чтобы регистрировать и анализировать упругие и переходные волны, которые возникают в теле объекта в связи с изменением его структуры. Например, в результате возникновения напряжённых состояний, деформаций, истечения жидкой или газообразной среды через сквозные дефекты, кристаллизации материала, внешних механических воздействий и т.д.

Для лучшего понимания неразрушающего контроля, построенного на явлении акустической эмиссии, представим процедуру контроля в виде такой последовательности:

2) при образовании трещин, коррозии или ином событии движение частиц, вызванных упругой волной, преобразуются датчиком в электрический сигнал;

3) тот передаётся на многоканальную систему или портативный прибор, проходя через усилитель и прочие «звенья», отделяясь от посторонних шумов;

4) собранные данные подвергаются автоматической и/или ручной обработке с целью локации источников АЭ-сигнала и присвоения класса опасности (I–IV согласно ПБ 03-593-03).

Трубопроводы и иные объекты, которые контролируют методом акустической эмиссии

Преимущества и недостатки НК на основе акустической эмиссии

Выбор в пользу АЭ для обеспечения безопасности самых ответственных объектов продиктован тем, что у данного вида НК есть масса достоинств:

- выявление развивающихся дефектов. Их классификация построена не на размерах, а на степени их опасности (критичности). Параметры АЭ-сигналов напрямую связаны с процессами разрушения, а не косвенно о них свидетельствуют, как некоторые виды дефектоскопии;

- высокая чувствительность к растущим дефектам. АЭ способен распознать приращение несплошности всего в доли миллиметра. Если верить теоретическим расчётам, то при максимальной чувствительности метода акустической эмиссии можно фиксировать увеличение трещины протяжённостью 1 мкм также на 1 мкм;

- обнаружение не только трещин и микротрещин, но и расслоений, водородного охрупчивания и прочих повреждений;

- интегральность. Для контроля даже крупных объектов достаточно всего несколько датчиков;

- выявление дефектов независимо от их местоположения, раскрытия и ориентации;

- возможность применения для обследования объектов практически любых конфигураций, из любых материалов;

- возможность проведения одновременно с другими видами испытаний, к примеру, с пневматическими и гидравлическими. Нагружение приводит к напряжённым состояниям в материале. Акустическая эмиссия свидетельствует о возникновении свищей, трещин, поврежденных уплотнителей и пр. Данный вид дефектоскопии делает пневматические и гидравлические испытания более безопасными. Благодаря «чутким» АЭ-датчикам можно определить скорость развития дефекта и заблаговременно остановить процесс нагружения, предотвратив тем самым разрушения и огромный материальный ущерб;

- применимость к самым разными материалам (здесь много меньше ограничений, обусловленных их свойствами и структурой);

- сравнительно простая подготовка объекта к контролю. Для закрепления акустико-эмиссионной антенны (группы из 2 и более датчиков) не требуется доступ ко всей поверхности – только к отдельным участкам. Метод акустической эмиссии может обойтись без возведения строительных лесов, например, при обследовании РВС. Для установки датчиков порой достаточно автомобиля-вышки;

- возможность точной локации дефектов. Тем самым уменьшаются расходы на дополнительные обследования и упрощается проведение ремонтно-восстановительных работ.

АЭ-контроль направлен на оценку остаточного ресурса эксплуатируемых объектов. Метод служит отличным дополнением к другим видам дефектоскопии – ультразвуковому, радиографическому, капиллярному и магнитопорошковому. Акустическая эмиссия как способ диагностики позволяет:

- сканировать всю исследуемую поверхность;

- сокращать объём других методов НК. Если бы не АЭ, то на дефектоскопию уходило колоссальное количество трудовых и финансовых ресурсов, не говоря уже о потерянном времени. Благодаря данному методу всё проще и быстрее. Рентген, УЗК и иные виды дефектоскопии задействуют только на участках с «подозрительными» источниками акустической эмиссии;

- перепроверять результаты дефектоскопии – если есть сомнения в их достоверности;

- отслеживать развитие дефектов, которые ранее обнаружили при помощи иных видов дефектоскопии.

Главный изъян АЭ как метода НК – это шумы. Они бывают электромагнитными и механическими, импульсными и непрерывными. Всевозможные помехи и искажения мешают анализу сигналов акустической эмиссии. Распознать акт АЭ, особенно при очень малом приращении дефекта, бывает нелегко. Впрочем, отчасти данная проблема решается всевозможными фильтрами, а также более тонкой настройкой порога срабатывания для каждого из каналов. Технологии не стоят на месте, и помехозащищённость аппаратуры всё возрастает.

К другим недостаткам можно отнести то, что для проведения АЭ-мониторинга объект должен находиться под нагрузкой. А поскольку каждое нагружение уникально, то воспроизводимость контроля под большим вопросом. Данный вид НК оценивает дефекты «в динамике», не давая никакой информации о геометрических параметрах несплошности. Информативность метода в сравнении с тем же рентгеном несколько ниже.

Оборудование для регистрации акустической эмиссии

Организация мониторинга ОПО с применением акустической эмиссии

Квалификация специалистов АЭ

Метод акустической эмиссии очень требователен к уровню подготовки персонала. Требуются обширные знания из области акустики, дефектоскопии, механики деформируемых тел. Нужно ориентироваться в явлениях пьезоэлектричества, затухания, дифракции, дисперсии на импульсы и т.д. Обязательно также иметь представление об акустических величинах, волнах – объёмных, поверхностных, нормальных и пр. Не будут лишними и познания в области материаловедения.

Требования к квалификации специалистов, например, выполняющих контроль машин методом акустической эмиссии, содержатся в ГОСТ Р ИСО 18436-6-2012. В нём предусмотрено три квалификационных уровня (категории) – I, II и III. Аналогично — в документах по аттестации персонала СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Если абстрагироваться от разницы между квалификационными уровнями (это тема для отдельной большой статьи), то от специалистов АЭ требуются:

- наличие свидетельства о законченном среднем образовании (минимум), но лучше – диплома университета или иного высшего учебного заведения технической направленности;

- умение выполнять алгебраические операции с применением калькулятора (в том числе операции с логарифмическими и тригонометрическими функциями);

- навыки работа с ПК;

- наличие свидетельства о прохождении курса лекций и технических занятий по методу акустической эмиссии. Длительность составляет от 40 до 120 часов (для разных категорий). По завершении курса нужно сдать экзамен по самой дисциплине и технике безопасности;

- наличие хотя бы минимального стажа в области акустико-эмиссионного контроля. В зависимости от квалификационной категории и Системы НК для получения II уровня по АЭ-методу необходим производственный опыт до 12 месяцев.

На форуме «Дефектоскопист.ру» зарегистрированы сотни специалистов по методу акустической эмиссии и собрано огромное количество полезных материалов. Уже сейчас зарегистрированным пользователям доступны:

- специальный раздел на форуме с более чем 30 обсуждениями. Можно поискать информацию в уже имеющихся темах, а можно создать свою;

- нормативно-техническая документация;

- список учебной, справочной, научной литературы и многое другое.

Чтобы глубже изучать метод акустической эмиссии и иметь возможность проконсультироваться с коллегами по сложным вопросам контроля, просто зарегистрируйтесь на форуме и присоединяйтесь к нашему содружеству в социальных сетях.

Источник

Ультразвуковой акустический контроль: методы и их особенности

Согласно ГОСТ Р 55724-2013 («Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»), ультразвуковой неразрушающий контроль – совокупность методов, направленных на диагностику различных сварных соединений.

Объектами ультразвукового контроля (УЗК) могут быть соединения: стыковые, угловые и нахлесточные, тавровые, а также прочие соединения, выполненные различными видами сварок.

Отметим, что антикоррозионные наплавки не могут быть объектами ультразвукового (акустического) контроля.

С помощью УЗК можно выявить трещины и непровары, поры, наличие включений и др.

Особенности ультразвукового контроля

В процессе ультразвукового контроля могут быть применены методы отраженного и прошедшего излучений. Допускается комбинация методов, реализуемых путем прозвучивания:

- продольными;

- поперечными;

- поверхностными и другими волнами.

Для неразрушающего ультразвукового контроля применяются ультразвуковые дефектоскопы (в том числе импульсные), преобразователи акустические, меры, образцы для проверки дефектоскопов.

Обратите внимание – преобразователи должны быть аттестованными и откалиброванными.

Дополнительно в процессе ультразвукового контроля используются устройства, позволяющие добиться соблюдения требуемых параметров сканирования, а также дающие возможность измерить параметры обнаруженных дефектов и т. п.

Все средства измерений подлежат обязательному метрологическому обеспечению. Это требование закреплено отраслевыми нормативами и стандартами.

Методы контроля

Неразрушающий акустический (ультразвуковой) контроль может проводиться различными способами. Выделим распространенные методы:

- эхо-импульсный;

- зеркально-теневой метод;

- эхо-зеркальный;

- дифракционный метод;

- дельта-метод.

Допустимым является применение прочих методов ультразвукового акустического контроля, если их точность и эффективность подтверждена практикой.

При ультразвуковом контроле используют преобразователи прямого и наклонного видов для прозвучивания прямыми, однократно отраженными, двукратно отраженными лучами.

Упомянутым стандартом, регламентирующим акустический (ультразвуковой) контроль, допускается применение в процессе реализации выбранного метода прочих схем (совмещенных, раздельных и др.).

Если на практике дело касается ультразвукового контроля тавровых и угловых соединений, применяются прямые и наклонные преобразователи со схемами прозвучивания прямыми или однократно отраженными лучами.

Если объект ультразвукового контроля – дефекты, залегающие на малой глубине, применяются продольные подповерхностные волны или же поверхностные.

Для ультразвукового (акустического) неразрушающего контроля соединений в местах пересечения швов применяются наклонные преобразователи.

В каждом конкретном случае на практике используются различные схемы ультразвукового контроля, приведенные в технологических бумагах.

Виды акустического сканирования

Акустическое сканирование соединений в процессе ультразвукового контроля осуществляется посредством продольного или поперечного перемещения преобразователя. Углы ввода и разворота лучей могут быть как постоянными, так и изменяющимися.

Конкретный вид ультразвукового (акустического) сканирования, а также направление акустических волн должны определяться с учетом свойств и пригодности для контроля соединения, подвергающегося диагностике, а также с учетом положений технологических бумаг.

В процессе ультразвукового контроля применяются также комбинированные разновидности сканирования:

- продольно-поперечное;

- поперечно-продольное сканирование;

- сканирование качающимся лучом.

Предварительные мероприятия

Непосредственно перед реализацией того или иного метода ультразвукового (акустического) неразрушающего контроля вне зависимости от вида сканирования необходимо проведение подготовительных мероприятий.

Подготовка к акустическому контролю осуществляется при условии отсутствия наружных дефектов на соединении. Геометрия зоны возле соединения не должна препятствовать перемещению преобразователя в пределах области контролепригодности.

Не допускается проведение ультразвукового неразрушающего контроля в случае наличия на поверхности контролируемого соединения:

- вмятин;

- неровностей;

- брызг металла;

- окалин и подобных загрязнений.

Конкретные требования к подготовке соединений к контролю ультразвуковыми (акустическими) методами должны быть закреплены в технологической документации.

Если на практике дело касается контроля акустическими (ультразвуковыми) методами трубных соединений, резервуаров, корпусов морских суден, необходимо их опустошение. В некоторых случаях допускается акустический контроль таких объектов без опустошения методами, регламентированными технологическими бумагами.

Источник

Акустические методы

Акустические методы основаны на регистрации параметров упругих колебаний, возбужденных в контролируемой конструкции. Колебания возбуждаются обычно в ультразвуковом диапазоне (что уменьшает помехи) с помощью пьезометрического или электромагнитного преобразователя, удара по конструкции, а также при изменении структуры самой конструкции вследствие приложения нагрузки.

Акустические методы применяют для контроля сплошности (выявления включений, раковин, трещин и др.), толщины, структуры, физико-механических свойств (прочности, плотности, модуля упругости, модуля сдвига, коэффициента Пуассона), изучения кинетики разрушения.

По частотному диапазону акустические методы делят на ультразвуковые и звуковые, по способу возбуждения упругих колебаний — на пьезоэлектрические, механические, электромагнитоакустические, самовозбуждения при деформациях. При неразрушаюЩем контроле акустическими методами регистрируют частоту, амплитуду, время, механический импеданс (затухание), спектральный состав колебаний. Применяют продольные, сдвиговые, поперечные, поверхностные и нормальные акустические волны. Режим излучения колебаний может быть непрерывным или импульсным.

В группу акустических методов входят теневой, резонансный, эхо-импульсный, акустической эмиссии (эмиссионный), велосимметрический, импедансный, свободных колебаний.

Теневой метод служит для дефектоскопии и основан на установлении акустической тени, образующейся за дефектом вследствие отражения и рассеяния акустического луча. Резонансный метод применяется для дефектоскопии и тол- щинометрии. При этом методе определяются частоты, вызывающие резонанс колебаний по толщине исследуемой конструкции.

Импульсный метод (эхо) используется для дефектоскопии и толщинометрии. Устанавливается отраженный от дефектов или поверхности акустический импульс. Эмиссионный метод (метод акустической эмиссии) основан на излучении волн упругих колебаний дефектами, а также участками конструкции при нагружении. Определяются наличие и место дефектов, уровень напряжений.

Велосимметрический метод основан на фиксации скоростей колебаний, влиянии дефектов на скорость распространения волн и длину пути волн в материале. Импедансный метод основан на анализе изменения затухания волн в зоне дефекта. В методе свободных колебаний анализируется спектр частот собственных колебаний конструкции после нанесения по ней удара.

При применении ультразвукового метода для возбуждения и приема ультразвуковых колебаний служат излучатели

Рис. 2.2. Конструкции’искателей и схемы их установки:

а — схема нормального искателя (излучателя или приемника колебаний); б — схема искателя для ввода ультразвуковых волн под углом к поверхности; в — схема двухэлементного искателя; г — соосное положение излучателей и приемников при сквозном прозвучивании; д — то же, диагональное; е — поверхностное прозвучивание; ж — комбинированное прозвучивание; 1 — пьезоэлемент; 2 — демпфер; 3 — протектор; 4 — смазка на контакте; 5 — исследуемый образец; 6 — корпус; 7 — выводы; 8 ■ — призма для ввода волн под углом; 9 — разделительный экран; 10 — излучатели и приемники ;

и приемники (или искатели). Они выполнены однотипно и представляют собой пьезопластину 1, помещенную в демпфере 2, который служит для гашения свободных колебаний и для защиты пьезопластины (рис. 2.2).

Ультразвуковые волны отражаются, преломляются и подвергаются дифракции по законам оптики. Эти свойства используют для улавливания колебаний во многих методах неразрушающего контроля. При этом для исследования материала в заданном направлении применяют узконаправленный пучок волн. Положение излучателя и приемника колебаний в зависимости от цели исследования может быть различным по отношению к изучаемой конструкции (рис. 2.2, г—ж).

Разработаны многочисленные приборы, в которых использованы перечисленные выше методы ультразвуковых колебаний. В практике строительных исследований используются приборы ГСП УК14П, Бетон-12, УФ-10 П, УЗД- МВТУ, ГСП УК-ЮП и др. Приборы «Бетон» и УК изготовлены на транзисторах и отличаются небольшой массой и габаритами. Приборы УК фиксируют скорость или время распространения волн.

Ультразвуковые колебания в твердых телах делятся на продольные, поперечные и поверхностные (рис. 2.3, а).

Существуют зависимости между параметрами колебаний

Рис. 2.3. Приборы и методы акустического контроля:

а — ультразвуковые продольные, поперечные и поверхностные волны; б, в — теневой метод (дефект вне зоны и в зоне прозвучивания); 1 — направление вибрации; 2 — волны; 3 — генератор; 4 — излучатель; 5 — приемник; 6 — усилитель; 7 — индикатор; 8 исследуемый образец> 9 — дефект

Таким образом, физико-механические свойства материала связаны с параметрами колебаний. В методах неразрушающего контроля используют эту взаимосвязь. Рассмотрим простые и широко применяющиеся методы ультразвукового контроля: теневой и эхо-метод.

Определение дефекта теневым методом происходит следующим образом (см. рис. 2.3, б): генератор 3 через излучатель 4 непрерывно излучает колебания в исследуемый материал 8, а через него — в приемник колебаний 5. В случае отсутствия дефекта 9 колебания воспринимаются приемником 5

Рис. 2.4. Методы акустического контроля:

а — эхо-метод без дефекта; 6 — то же, с дефектом; в определение глубины трещины; г — определение толщины; 1 — генератор; 2 — излучатель; 3 — отраженные сигналы; 4 — образец; 5 — посланный импульс;

6 — донный импульс; 7 дефект; 8 — средний импульс; 9 — трещина;

почти без затухания и фиксируются через усилитель 6 индикатором 7 (осциллографом, вольтметром). Дефект 9 отражает часть энергии колебаний, затеняя таким образом приемник 5. Принятый сигнал уменьшается, что свидетельствует о наличии дефекта. Теневой метод не позволяет определить глубину расположения дефекта и требует двустороннего доступа, что ограничивает его возможности.

Дефектоскопия и толщинометрия эхо-импульсным методом осуществляется так (рис. 2.4): генератор 1 через излучатель 2 посылает в образец 4 короткие импульсы, а ждущая развертка на экране осциллографа позволяет видеть посланный импульс 5. Вслед за посылкой импульса излучатель переключается на прием отраженных волн. Отраженный от противоположной стороны конструкции донный сигнал 6 наблюдают на экране. Если на пути волн находится дефект

то отраженный от него сигнал поступает на приемник раньше, чем донный сигнал. Тогда на экране осциллографа виден еще один сигнал 8, свидетельствующий о дефекте в конструкции. По расстоянию между сигналами и по скорости распространения ультразвука судят о глубине расположения дефекта.

При определении глубины трещины в бетоне излучатель и приемник располагают в точках А и В симметрично относительно трещины (рис. 2.4, в). Колебания из точки А в точку В приходят по кратчайшему пути АСВ = V 4№ + а 2 ;

где V — скорость; 1Н — время, определяемое в опыте.

При дефектоскопии бетона с помощью ультразвукового импульсного метода используют сквозное прозвучивание и продольное профилирование. Оба метода позволяют обнаружить дефект за счет изменения значения скорости продольных волн ультразвука при прохождении через дефектный участок.

Метод сквозного прозвучивания можно применять и при наличии арматуры в бетоне, если удается избежать непосредственного пересечения трассой прозвучивания самого стержня. Последовательно прозвучивают участки конструкции и отмечают на координатной сетке точки, а затем и линии равных скоростей — изоспиды, или линии равного времени — изохоры, рассматривая которые можно выделить участок конструкции, на котором имеется дефектный бетон (зона пониженных скоростей).

Метод продольного профилирования позволяет вести дефектоскопию при расположении излучателя и приемника на одной поверхности (дефектоскопия дорожных и аэродром- н .IX покрытий, фундаментных плит, монолитных плит перекрытий и т. д.). Этим методом можно также определить глубину (от поверхности) поражения бетона коррозией.

Толщину конструкции при одностороннем доступе можно определить резонансным методом с использованием серийно выпускаемых ультразвуковых толщинометров. В конструкцию с одной из сторон непрерывно излучают продольные ультразвуковые колебания (рис. 2.4, г). Отраженная от противоположной грани волна 10 идет в обратном направлении. При равенстве толщины Н и длины полуволн (или при кратности этих величин) прямые и отраженные волны совпадают, что ведет к резонансу. Толщина определяется по формуле

где V — скорость распространения волн; / — резонансная частота.

Рис. 2.5. Приборы для контроля резонансным методом:

а — общий вид измерителя амплитудного затухания; б — схема определения частоты собственных продольных колебаний балки; в — схема определения частоты собственных изгибных колебаний балки; г — схема для испытания ударным методом; 1 — образец; 2, 3 — излучатель (возбудитель) и приемник колебаний; 4 — генератор; 5 —усилитель; 6 — блок регистрации частоты собственных колебаний; 7 — пусковая система с генератором счетных импульсов и микросекундомером; 8 — ударная волна

Прочность бетона можно определить при помощи измерителя амплитудного затухания ИАЗ (рис. 2.5, а), работающего с использованием резонансного метода. Колебания конструкции возбуждаются мощным динамиком, располагаемым на расстоянии 10—15 мм от конструкции. Приемник преобразует колебания конструкции в электрические, показываемые на экране осциллографа. Частоту вынужденных колебаний плавно меняют до совпадения с частотой собственных колебаний и получения резонанса. Частота резонанса регистрируется на шкале генератора. Предварительно строят калибровочную кривую для бетона испытываемой конструкции, по которой и определяют прочность бетона. Одновременно можно определить динамический модуль упругости Ел и коэффициент Пуассона [л: Ея = 4Рр& ^ ==/С (‘^г) 2 ’

где I — длина образца; р — акустическая плотность; /„ — частота собственных продольных колебаний; К — коэффициент, зависящий от формы образца (К = 0,5 — для ци

линдрического образца; К = 0,423 — для призмы с квадратным сечением); /пр, /кр — частоты собственных продольных и крутильных колебаний.

При определении частот изгибных, продольных и крутильных колебаний образец 1, возбудитель 2 и приемник колебаний 3 устанавливают в соответствии со схемами на рис. 2.5, б, е. При этом образец должен быть установлен на опоры стенда, частота собственных колебаний которого больше в 12—15 раз, чем частота собственных колебаний испытываемого элемента.

Прочность бетона может быть определена ударным методом (рис. 2.5, г). Метод применяется при достаточно большой длине конструкции, так как низкая частота колебаний не позволяет получить большую точность измерений. На конструкцию устанавливают два приемника колебаний с достаточно большим расстоянием между ними (базой). Приемники через усилители связаны с пусковой системой, счетчиком и микросекундомером. После нанесения удара по торцу конструкции ударная волна достигает первого приемника 2, который через усилитель 5 включает счетчик времени 7. При достижении волной второго приемника 3 счет времени прекращается. Скорость V рассчитывается по формуле

V = — где а — база; I— время прохождения базы.

Прочность бетона определяется по градуировочному графику или по таблицам в зависимости от скорости V.

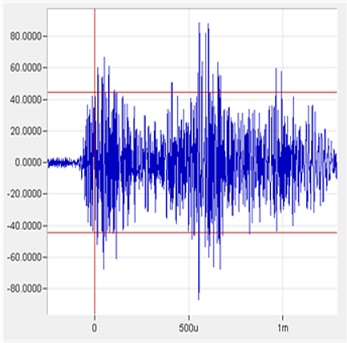

Весьма перспективным в дефектоскопии является метод акустической эмиссии (АЭ) (рис. 2.6). Основой этого метода является улавливание и усиление звуковых колебаний, излучаемых дефектами, а также смещающимися дислокациями при нагружении конструкции. О наличии дефекта судят по появлению сигналов акустической эмиссии, об уровне напряженного состояния — по интенсивности сигналов акустической эмиссии (число сигналов в 1 с). Аппаратура для акустической эмиссии включает приемник колебаний 1, систему усилителей и фильтров

3, отсекающих слабые сигналы, и регистрирующие приборы: динамик 5, осциллограф 6, счетчик сигналов в единицу времени 7, графопостроитель 9. Устанавливают определенный минимальный уровень сигнала (порог), выше которого аппаратура учитывает сигналы. Сигналы акустической эмиссии регистрируются слудующими способа-

Рис. 2.6. Метод акустической эмиссии:

а — принципиальная схема установки; б — график зависимости между уровнем напряжений а, скоростью V и количеством сигналов АЭ; в —- схема определения расположения дефекта методом АЭ; г — график зависимости между уровнем напряжений о в стали и интенсивностью п АЭ; 1 — приемник колебаний; 2 — предусилитель с фильтром; 3 — усилитель с фильтром; 4 — звуковой монитор; 5 — динамик; 6 — осциллограф; 7 — счетчик; 8 — преобразователь; 9 — координатный самописец (графопостроитель).

ми: записью на магнитную ленту, выводом числа сигналов на цифровое табло, выводом на динамик 5, в котором слышны характерные щелчки, интенсивность которых нарастает при развитии дефектов и приближении пластического состояния материала, на экран осциллографа 6, графопостроитель 9.

На рис. 2.6, б, г показаны зависимости между интенсивностью акустической эмиссии и уровнем напряжений. Метод акустической эмиссии позволяет с большой точностью определять координаты дефекта. Для этого устанавливаются несколько приемников колебаний. Координаты определяются на основании анализа разницы времени поступления сигнала акустической эмиссии на разные приемники (см. рис. 2.6, е). В современных приборах этот анализ выполняет ЭВМ, она же показывает через графопостроитель 9 места дефектов.

Радиационный метод неразрушающего контроля базируется на использовании проникающих излучений (рентгеновского, гамма-, бета-, нейтронного, позитронного) в контролируемом материале. Радиационный метод неразрушающего контроля применяется для определения ряда параметров (влажности, плотности, прочности материалов), для дефектоскопии и толщинометрии (табл. 2.2). Радиационный метод основан на использовании источника радиации и регистрирующего устройства, которое фиксирует наличие и места ослабления потока гамма-лучей или других излучений. Источником радиации для исследований строительных конструкций, как правило, являются гамма-лучи и поток нейтронов. Источник радиации помещается в свинцовыи контейнер с толщиной стенок не менее 5 см (рис. 2.7, а). При этом с целью выполнения требований охраны труда радиоактивность использованного изотопа должна быть не более 20 милликюри. Устройства для радиационного неразрушающего контроля имеют знак радиоактивной опасности.

Рис. 2.7. Приборы на основе ионизирующих излучений: а — схемы контроля плотности свежеуложенного бетона гамма-плотномерами; б — схема сквозного просвечивания; в — схема рассеянного излучения ири одностороннем доступе к объекту; 1 — излучатель; 2 — приемник излу- чеиии; — лучи; 4 — исследуемый материал; 5 — радиометр; 6 — индикатор

Применение приборов основано на ослаблении потока лучей при прохождении через материал, при этом металл ослабляет поток значительно сильнее, чем бетон. При определении влажности используется взаимодействие нейтронов с ядрами водорода, входящего в состав воды. Радиационные изображения могут быть зафиксированы многочисленными методами. Наибольшее применение в практике строительства нашли фотографический и ионизационный методы. Иногда применяется визуальный способ.

Для определения плотности свежеуложенного бетона применяются ручные гаммаплотномеры различной формы

Рис. 2.8. Применение радиационного метода:

а — дефектоскопия сварных швов; 6 — определение глубины расположения. дефекта; в — влияние ориентации тонкого дефекта; г — определение положения арматуры в бетоне; 1 — источник излучения; 2 — изучаемый материал; 3 — фотопленка в кассете; 4 — эталон чувствительности; 5 — дефект; 6 — арматура; 7,8 — последовательные отпечатки на пленке; 5; 5′; 5″ — изменение ориентации дефекта; 1′ — изменение положения источника излучения

(рис. 2.7, а). Гамма-излучение 3 от источника 1 проходит через бетонную смесь 4 и поступает на приемник 2, затем сигнал преобразуется и может быть прочитан на циферблате, градуированном в единицах плотности.

Плотность бетона в готовой конструкции может быть определена радиометром при сквозном просвечивании или при рассеянном излучении (рис. 2.7, б, е). Гамма-лучи 3, прошедшие через бетон 4, воздействуют на газовый катодный счетчик 5, 6. Сквозное просвечивание используется только при толщине бетона до 80 см. До испытаний необходимо построить проверочную кривую для определения плотности бетона. Для этого изготавливают 10—15 бетонных образцов размерами 15 X 40 X 70 см, имеющих разную плотность, взвешивают их, затем определяют интенсивность рассеянного излучения и строят кривую.

Рентгеновское и гамма-излучение успешно применяют для дефектоскопии сварных соединений (рис. 2. 8). Источник излучения / помещают на некотором расстоянии от сварного шва. По другую сторону шва устанавливают фотопленку в кассете 3. Рядом со швом устанавливают эталонную стальную пластинку 4 с проточками разной глубины, причем ее отпечаток также должен быть виден на фотопленке.

Наличие, форму и размеры дефекта 5 в плане устанавливают по затемненному участку на фотопленке. Толщина дефекта выявляется путем сравнения интенсивности затемнения изображения дефекта и эталонной пластинки (дефектометра). Глубина расположения дефекта определяется двойной экспозицией на одной фотопленке при смещении источника излучения (рис. 2.8, б):

где с, с’, Р — см. на рис. 2.8, б.

Следует подчеркнуть, что ориентация дефектов (5, 5′, 5″) при их одинаковом размере оказывает большое влияние на интенсивность затемнения изображения. Тонкие дефекты, перпендикулярные направлению излучения, могут быть пропущены при радиационном контроле (рис. 2.8, в). Поэтому рекомендуется производить просвечивание в двух разных направлениях или дополнительно использовать ультразвуковой контроль.

Радиационный метод используют также для определения наличия, положения и диаметра арматуры в железобетоне (рис. 2.8, г). Для этого производят двойную экспозицию на фотопленку при измерении положения источника излучения. Зная величины Р, с, с, а’, можно определить толщину защитного слоя Ь. Наличие и диаметр арматуры определяются аналогично выявлению дефекта в сварном шве при однократной экспозиции.

Интенсивное излучение используется в исследованиях для определения упругой составляющей деформированного металла, однако, погрешность этого метода сравнительно велика (порядка 10—20 МПа для стали).

Источник