- Агрегатный метод переработки бревен. Схема организации потока на базе линии агрегатного метода

- Линии агрегатной переработки бревен

- 2.3. Линии агрегатной переработки бревен

- , м3,

- Агрегатный способ переработки сырья

- 1. Определение, классификация и требования к химическому сырью

- 2. Ресурсы и рациональное использование сырья

- 4. Подготовка химического сырья к переработке

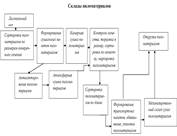

Агрегатный метод переработки бревен. Схема организации потока на базе линии агрегатного метода

В его основе лежит принцип совмещ. нескольких технологич. операций в одном агрегате. Это способствует созданию малооперационной технологии, обеспеч.повышение производит. труда в 1,5-2,5 раза и комплекс. использ. древесины до 89-92%.

Технологич. потоки агрегатного метода:

-Линии агрегатной переработки бревен

Комплексное использование бревен с получением пилопродукции и технологической щепы

Относительное низкий объемный выход пилопродукции

В процессе распиловки каждое бревно последовательно проходит

следующие модули (операции) обработки:

1. Измерение размеров.

2. Базирование (разворот и центрирование)

3. Фрезерование боковых пластей.

4. Разворот на пласть (разворот на 90 градусов).

5. Фрезерование боковых пластей.

6. Фрезерование ребер боковых досок.

7. Отделение боковых досок (на двухвальном четырехпильном агре-гате).

8. Сбрасывание отпиленных боковых досок.

9. Разворот на 90 градусов.

10. Фрезерование ребер боковых досок.

11. Отделение боковых досок (на двухвальном многопильном агре-гате).

12. Сбрасывание отпиленных боковых досок

16. Сравнительный анализ оборудования для распиловки бревен.

Фрезернопильные линии используют для сырья с диаметром 14-24 см.

Полезный выход пиломатериалов составляет 55-57%.

Скорость энергоподачи — 40-60 м/мин.

Годовая производительность — от 70 тыс. м куб. в год

1 проход — фрезерно-брусующий станок БРМ-1

2 проход — многопильный круглопильный станок Ц2М-1

Диаметр перерабатываемого сырья- 6-16см

Полезный выход пиломатериалов- 57-60%

Скорость подачи — 24-48 м/мин

Годовая производительность линии — до 38 тыс. м куб. в год

Фрезерно-круглопильная линия. Для переработки пиловочника диаметром до 50 см

1 проход — двухвальный круглопильный станок

2 проход — круглопильный станок с функцией профилирования боковых досок.

Производительность линии – порядка 200 тыс. м3 пиломатериалов при работе в две смены. Объемный выход – порядка 50%.

Фрезерно-ленточнопильная линия.Обрезка боковых досок производится на автоматизир. кромкообрезных линиях, в т.ч. и установленными несколькими делительными пилами, для получения нескольких обрезных досок.

Объемный выход продукции на линии составляет более 55%

Область применения данной линии – переработка ценных пород древесины (бук, дуб и т.д)

Производительность – до 500 тыс. м3 пиловочника.

Фрезерно-профилирующая линия. Высокопроизводительная профилирующая линия. Оптимальна для переработки пиловочника небольших размеров.

Производительность – до 600 тыс. м3 пиловочника по входу при работе в две смены.

Объемный выход – порядка 48%.

Скорость подачи – 130 м/мин.

17. Технологический процесс на складах пиломат-лов. Основ. операции на складах, применяемое оборуд. Расчет площади склада.

— подача сырья(консольно-козловые, башенные и стреловые краны, а также автопогрузчики. Пакеты пиломатериалов укладывают с помощью крановых захватов вилочного или портального типов)

-перемещение полуфабрикатов между технологическими операциями (автолесовозы, автопогрузчики)

— уборка готовой пилопродукции и отходов

Сортировочные устройства с поперечным перемещением пиломат-лов – ТСП-3 и ТСП-4 полуавтоматические сортировочные установки модели ПСП (ПСП-18, ПСП-24, ПСП-30 или ПСП-36).

Источник

Линии агрегатной переработки бревен

2.3. Линии агрегатной переработки бревен

В основу агрегатного способа переработки сырья положен принцип совмещения нескольких технологических операций в одном агрегате. Это способствует созданию малооперационной технологии, обеспечивает повышение производительности труда в 1,5–2,5 раза и комплексное использование древесины до 86–92%.

В зависимости от типа оборудования технологические потоки на основе агрегатного способа обработки делят:

– на линии агрегатной переработки бревен (ЛАПБ);

– линии фрезернопильные (ЛФП);

– линии на базе фрезерно-брусующих станков (ЛФБ).

Сменную производительность линий ЛАПБ, ЛФП или ЛФБ определяют по формуле

, м3,

, м3,

где U – скорость подачи, м/мин; T – продолжительность смены, мин; qi – объем i-го бревна, м3; Li – длина i-го бревна, м; Ki – коэффициент использования лесопильного потока при распиловке бревен i-го диаметра; Kт – коэффициент использования рабочего времени.

Отметим, что коэффициенты Ki и Kт можно определить соответственно по вышеприведенным формулам для лесопильных рам.

В этих формулах при расчете коэффициента Ki для линий ЛАПБ принимают ∑tn1 = 5,1 с, ∑tn2 = 0; для линий ЛФП – ∑tn1 = 2,89 с,

∑tn2 = 3,69 с; для линий ЛФБ – ∑tn1 + ∑tn = 3,1 c; для всех линий д

При расчете коэффициента Kт для линий принимают T1 = 8 мин, T2 = 40 мин.

Необходимо отметить, что одним из решающих условий обеспечения бесперебойной работы высокопроизводительных линий на базе агрегатного оборудования является наличие необходимых объемов сырья определенных размеров и качества.

Технические характеристики линий агрегатной переработки бревен приведены в табл. 17 приложения.

Источник

Агрегатный способ переработки сырья

Химическая технология изучает закономерности производственных химико-технологических процессов получения различных по своей природе и назначению продуктов. Независимо от конкретного вида производимой продукции и типа процесса ее получения, любое производство включает несколько обязательных элементов: сырье, то есть объект превращения, энергию, то есть средство воздействия на объект и аппаратуру, в которой это превращение осуществляется. Особое место в химическом производстве занимает вода. Она не только служит средой, в которой протекают многие химические превращения, но широко используется в химико-технологических процессах как растворитель, теплоноситель и хладоагент, транспортное средство, а также для других разнообразных физических операций. Поэтому вполне правомочно считать воду четвертым обязательным элементом химического производства.

1. Определение, классификация и требования к химическому сырью

сырье — природные материалы, используемые в производстве промышленной продукции. Сырье – это основной элемент производства, от которого в значительной степени зависят экономичность производства, выбор технологии и аппаратуры и качество производимой продукции.

В химическом производстве на различных стадиях переработки можно выделить следующие материальные объекты: исходные вещества или собственно сырье, промежуточные продукты (полупродукты), побочные продукты, конечный целевой (готовый) продукт и отходы. Это представлено на схеме:

Полупродукт — сырье, подвергшееся обработке на одной или нескольких стадиях производства, но не потребленное в качестве готового целевого продукта. Полупродукт, полученный на предыдущей стадии производства, может быть сырьем для последующей стадии, например:

Побочный продукт — вещество, образующееся в процессе переработки сырья наряду с целевым продуктом, но не являющееся целью данного производства. Побочные продукты, образующиеся при добыче или обогащении сырья, называются попутными продуктами.

Отходы производства — остатки сырья, материалов и полупродуктов, образующихся в производстве и полностью или частично утративших свои качества.

Полупродукты, побочные продукты и отходы производства после предварительной обработки или без нее могут быть использованы в качестве сырья в других производствах. Например, при выплавке цветных металлов, образующийся как побочный продукт оксид серы (IV), является промежуточным продуктом в производстве серной кислоты. Серная кислота, будучи готовым продуктом сернокислотного производства, служит сырьем для производства минеральных удобрений (простого суперфосфата).

Сырьем для химической промышленности служат продукты горнорудной, нефтяной, газовой, коксохимической, лесной и целлюлозно-бумажной отраслей промышленности, черной и цветной металлургии. Все химическое сырье подразделяется на группы по происхождению, химическому составу, запасам и агрегатному состоянию. Классификация химического сырья представлена на рис. 1.1.

Рисунок 1.1 – Классификация химического сырья

Химическое сырье принято также делить на:

- первичное сырьё (извлекаемое из природных источников) и

- вторичное сырьё (промежуточные и побочные продукты промышленного производства и потребления, отходы)

- природное

- искусственное сырьё (полученное в результате промышленной обработки природного сырья).

К веществам, используемым в качестве химического сырья, предъявляется ряд общих требований. Сырье для химического производства должно обеспечивать:

- малостадийность производственного процесса;

- агрегатное состояние системы, требующее минимальных затрат энергии для создания оптимальных условий протекания процесса;

- минимальное рассеяние подводимой энергии;

- минимальные потери энергии с продуктами;

- возможно более низкие параметры процесса (температура, давление) и расход энергии на изменение агрегатного состояния реагентов и осуществление химико-технологического процесса;

- максимальное содержание целевого продукта в реакционной смеси.

2. Ресурсы и рациональное использование сырья

В себестоимости продукции химической промышленности доля сырья достигает 70%. Поэтому проблема ресурсов и рационального использования сырья при его переработке и добыче весьма актуальна.

В химической промышленности в качестве сырья используются соединения более 80 элементов. Эти элементы, входящие в состав земной коры, которая является основным источником химического сырья, распределены в ней неравномерно по природе, концентрации и географическому размещению.

Кларк — количественная характеристика распространенности элементов в природе, величина, выражающая в массовых или атомных процентах, или в граммах на тонну содержание данного элемента в земной коре. В табл.1.1 приведены кларки наиболее распространенных элементов.

Таблица 1.1 – Кларки некоторых элементов

| Кларки | Элемент | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| O2 | Si | Al | Fe | Ca | Na | Mg | K | H2 | ||

| % масс. | 49,13 | 26,0 | 7,45 | 4,20 | 3,25 | 2,40 | 2,35 | 2,35 | 1,00 | |

| г/т ×10 -3 | 473 | 291 | 81 | 46,5 | 33 | 25,3 | 17 | 25 | 1,3 | |

Из табл. 1.1 следует, что всего 9 элементов составляют более 98% массы земной коры; на все остальные элементы приходится всего 1,87%. Содержание углерода, представляющего основу жизни и составляющего основную часть горючих ископаемых, составляет только 0,35% массы земной коры.

Все ресурсы химического сырья подразделяются на запасы, то есть выявленные и изученные ресурсы и на потенциальные ресурсы. В свою очередь по степени изученности и пригодности к эксплуатации запасы сырья делятся на три категории.

К категории А относятся запасы, детально разведанные и подготовленные к разработке. К категории В относятся запасы, установленные в результате геолого-разведочных работ. В категорию С включены запасы, определенные по результатам геофизической разведки и изучения по естественным обнаружениям.

Естественно, что количество сырья в разведанных месторождениях, то есть запасы его на несколько порядков меньше, чем количество сырья, содержащегося в земной коре (см. табл. 1.2).

Таблица 1.2 – Содержание некоторых элементов в земной коре и металлических рудах

Масса элемента, т

в земной коре, m1

Возможность использования сырья для промышленного производства определяется его ценностью, доступностью и концентрацией полезного компонента.

Ценность сырья зависит от уровня развития технологии и задач, стоящих перед производством и существенно меняется со временем. Так, например, уран, являвшийся ранее отходом при получении радия, стал во второй половине XX столетия ценнейшим стратегическим сырьем.

Доступность сырья для добычи определяется географическим расположением запасов, глубиной залегания, разработанностью промышленных методов извлечения. Так, спецификой природных условий затруднена добыча ископаемого топлива в районах Крайнего Севера. Отсутствие эффективных методов (цианидного, ртутного) не позволяло в прошлом успешно извлекать золото из рассеянных месторождений.

Существенное влияние на возможность использования запасов сырья оказывает концентрация полезного элемента. Многие элементы при относительно высоком содержании в земной коре рассеяны, что затрудняет использование их соединений в качестве химического сырья. Тем не менее для промышленности в целом и химической – в частности, характерна историческая тенденция использовать все более распространенное сырье, выраженная в правиле Вернадского, согласно которому «кларки промышленности стремятся к кларкам планеты».

Высокая доля сырья в себестоимости химической продукции, быстрое истощение запасов сырья (мировая добыча минерального сырья за первую половину XX века выросла в 3,4 раза), удорожание процессов добычи его (за последние годы себестоимость добычи нефти выросла в 2раза, угля в 1,5 раза, природного газа в 2,5 раза) выдвинули две задачи:

- разработку объективной оценки скорости исчерпания запасов химического сырья;

- рациональное использование химического сырья.

- Τисчерп= [TEX]\frac<100><ИИР>[/TEX], (1.1)

- где Τисчерп – время исчерпания запасов сырья в годах.

- ИИР зависит от численности населения и возрастает с его увеличением. В табл. 9.3 приведены значения ИИР и соответствующее им время исчерпания ресурсов основных видов химического сырья, рассчитанные для численности населения 3,56×10 9 человек (графа I) и 10×10 9 человек (графаII).

- применение более дешевого сырья (местного, с минимальными затратами на добычу);

- использование вторичных материальных ресурсов (отходов производства и потребления, побочных продуктов других производств);

- использование менее концентрированного сырья (бедных руд);

- комплексная переработка сырья — метод, при котором в максимальной степени извлекаются и используются все ценные компоненты, содержащиеся в сырье. Примером комплексной переработки является переработка апатитовой руды (рис. 2).

- Эк= [TEX]\frac<(Ки-Кк)\cdot 100><Ки>[/TEX], (1.1а)

- где Эк— показатель эффективности комплексного производства, %;

- Ки и Кк — удельные капитальные затраты при использовании сырья для индивидуального производства продукции и при его комплексном использовании, соответственно, рублей.

- замена пищевого сырья на непищевое;

применение альтернативных материалов, изготавливаемых из сырья с более низким ИИР.

Выгодность применения альтернативных материалов определяется условием:

- ИИР=ИИРМ — ИИРап (1.2)

- где ИИР М и ИИРап — индексы исчерпания ресурсов первичного и вторичного (альтернативного) материала соответственно. Так, например, замена меди (ИИР=1,9) алюминием (ИИР=0,9) целесообразна, так как в этом случае DИИР=1,9-0,9=1%>0. Наоборот, замена меди титаном (ИИР=0,5) нецелесообразна, так как здесь ΔИИР=0,5-0,9=-0,4 рециркуляция сырья — вторичная переработка выработавших срок эксплуатации, вышедших из строя и морально устаревших изделий. Наиболее успешно рециркуляция осуществляется для металлов в виде переплавки скрапа, электрохимического извлечения ценных металлов из лома электронной аппаратуры и др.

Количественной характеристикой скорости исчерпания запасов сырья предложено считать «индекс использования резервов» (ИИР), который представляет процент расходования данного вида сырья в год. Чем выше ИИР, тем, очевидно, больше скорость расходования сырья, то есть

Таблица 1.3 – Индекс использования резервов и время исчерпания ресурсов

Из данных таблицы следует, что разведанные запасы многих видов химического сырья могут быть исчерпаны уже при жизни ближайших поколений.

Основными направлениями рационального использования химического сырья являются:

Рисунок 1.2 – Схема переработки апатитовой руды

Комплексное использование сырья позволяет приблизиться к решению важнейшей задачи современной химической технологии – свести к минимуму технологические потери сырья и полностью использовать отходы производства. Это позволяет расширить сырьевую базу, увеличить объем производимой продукции, снизить затраты сырья и энергии, а также в значительной степени уменьшить загрязнение окружающей среды промышленными выбросами. Комплексное использование сырья приводит к сокращению капитальных вложений в производство, снижению себестоимости продукции и улучшению всех технико-экономических показателей производства. Поэтому экономическая эффективность комплексного использования сырья может быть рассчитана, например, по формуле:

Значительно труднее поддаются рециркуляции полимерные материалы, в том числе каучуки и пластмассы. Как правило, они перерабатываются в изделия вторичного назначения.

Рециркуляция сырья позволяет значительно сни-зить скорость исчерпания природных ресурсов при том же значении ИИР. Так, например, если время исчер-пания запасов железа без рециркуляции составляет 250 лет, то при степени рециркуляции 50% оно возрастает до 580 лет, а при степени рециркуляции 80% уже до 1330 лет.

Рисунок 1.3 – Влияние степени рециркуляции на скорость истощения запасов железа

Для большинства металлов степень рециркуляции колеблется от 5-10% (вольфрам, алюминий) до 30-45% (медь, железо, свинец, серебро) и зависит от эффективности используемой технологии регенерации. На рис. 1.3 представлена зависимость времени истощения запасов железа от степени рециркуляции.

4. Подготовка химического сырья к переработке

Сырье, предназначенное для переработки в готовую продукцию, должно удовлетворять определенным требованиям. Это достигается комплексом операций, составляющих процесс подготовки сырья к переработке.

Целью подготовки сырья является придание ему состава и свойств, обеспечивающих оптимальное протекание химико-технологического процесса его переработки. В процессе подготовки сырье приобретает заданную концентрацию полезного компонента, влажность, определяемое условиями переработки содержание примесей, нужную дисперсность. Операции подготовки сырья многообразны и зависят от его агрегатного состояния. В комплекс операций по подготовке наиболее распространенного в химической промышленности твёрдого сырья входят: классификация, измельчение (или в определенных случаях укрупнение), обезвоживание и обогащение.

Классификация — процесс разделения однородных сыпучих материалов на фракции (классы) по размерам составляющих их частиц. Классификация осуществляется рассевом материалов на ситах (грохочение), разделением смеси частиц по скорости их осаждения в жидкой фазе (гидравлическая классификация), разделением смеси частиц по скорости их осаждения в воздухе с помощью сепараторов (воздушная классификация).

Измельчение — механический процесс деления твердого тела на части за счет приложения внешних сил. Измельчение может производиться методами удара (I), раздавливания (II) и истирания (III), как показано на рис. 4.

Измельчение до частиц размером до 10 -3 м называется дроблением и осуществляется в дробилках, до частиц размером от 10-3 до 10 -6 м — размолом и осуществляется в мельницах. Мерой измельчения является степень измельчения, определяемая как:

Рисунок 1.4 – Схемы приложения сил при измельчении твердого вещества

- i =[TEX]\frac

[/TEX](1.3) - где Dн и Dк — средний размер частиц (эквивалентный диаметр) до и после измельчения соответственно. В отдельных случаях процесс подготовки включает операцию укрупнения порошкообразного материала методами брикетирования или агломерации.

Обезвоживание материала достигается методами стекания, отстаивания (в случае жидких систем) и сушки.

Сушка — процесс удаления влаги или другой жидкости из твердых материалов путем ее испарения и отвода образующегося пара. Условием сушки является обеспечение неравенства Рм>Рс, где Рм — давление пара во влажном высушиваемом материале; а Рс — парциальное давление пара в окружающей среде. Процесс сушки осуществляют в сушилках различной конструкции, при атмосферном давлении или в вакууме.

Обогащение — процесс отделения полезной части сырья (полезного компонента) от пустой породы (балласта) с целью повышения концентрации полезного компонента. В результате обогащения сырье разделяется на концентрат полезного компонента и хвосты с преобладанием в них пустой породы.

Если обозначить полезный компонент А, пустую породу В, а массовые доли их до обогащения и после, соответственно μ ‘ ‘ а, μ в ‘ , μ»а , μ в ‘ , то процесс обогащения может быть представлен схемой:

Количественными показателями процесса обогащения являются:

Выход концентрата — отношение массы полученного концентрата mк к массе обогащаемого сырья mс:

Степень извлечения полезного компонента — отношение массы полезного компонента в концентрате mкк к его массе в обогащаемом сырье mкс:

Степень обогащения сырья — отношение массовой доли полезного компонента в концентрате μкк к массовой доле его в обогащаемом сырье μкс:

Выбор метода обогащения зависит от агрегатного состояния и различия свойств компонентов сырья.

При обогащении твердого сырья используются механические, химические и физико-химические методы.

К механическим методам обогащения относятся:

- гравитационный, основанный на разной скорости оседания частиц различной плотности и размеров в потоке газа или жидкости, или в поде центробежной силы;

- электромагнитный, основанный на различной магнитной проницаемости компонентов сырья;

- электростатический, основанный на различной электрической проводимости компонентов сырья.

К химическим методам обогащения относится растворение при извлечении золота ртутным или цианидным методами, например:

,

- где П – пустая порода, и обжиг, например, при получении железа из железного колчедана:

К физико-химическим методам обогащения относится наиболее распространенный метод флотации. Флотация (от floatation — всплывание) — метод обогащения твердого сырья, основанный на различии в смачиваемости его компонентов. Смачиваемость частиц вещества характеризуется работой адгезии на границе раздела фаз системы «твердое тело — жидкость» Wж-т:

Удельная поверхностная энергия пропорциональна поверхности раздела фаз, то есть , поэтому, чем мельче частицы флотируемого материала, тем больше отношение их поверхности к объему или массе и тем сильнее проявляется явление смачиваемости. Поэтому флотируемое сырье измельчают до размеров 0,05-0,3 мм.

Показателем смачиваемости материала служит «краевой угол смачивания» на границе раздела фаз «твердое тело – жидкость – воздух» между перпендикуляром к поверхности жидкости и касательной к мениску ее у частицы (рис.1.5).

Рисунок 1.5 — Поведение частицы в воде: не смачивается, смачивается

Источник

, м3,

, м3,

,

,