Основная 9 страница

Агрегатный способ сооружения буровых характерен для первичного монтажа. Оборудование с заводов обычно поступает в виде монтажных блоков. Только отдельные блоки, габариты или масса которых не соответствуют техническим условиям грузов, перевозимых по железной дороге, поставляются агрегатами. Для агрегатного способа характерны следующие основные особенности. Во-первых, длительные сроки сооружения буровых из-за трудоемкости работ, связанных с монтажом и демонтажом оборудования, строительством и разборкой буровых укрытий, сооружением фундаментов и транспортировкой оборудования и материалов, во-вторых, многократность монтажа и демонтажа оборудования приводят к преждевременному его износу, в результате чего возрастает объем ремонтных работ, нарушается комплектность оборудования, отдельные агрегаты монтируют из различных комплектов с разными сроками службы. В-третьих, при этом способе значительно снижается возврат материалов из-за периодической разборки буровых укрытий и коммуникаций. Все эти недостатки агрегатного способа приводят к низкой производительности труда и высокой себестоимости сооружения буровых.

По сравнению с агрегатным, мелкоблочный способ сооружения буровых установок позволяет частично ликвидировать вышеперечисленные недостатки. При мелкоблочном способе вся буровая установка, в зависимости от числа узлов, разбивается на 12-20 блоков, кинематически связанных друг с другом. Для этих узлов изготовляют основания, которые и служат фундаментом при установке на площадке, а также транспортным средством во время монтажа при незначительном расстоянии транспортирования на кустовых площадках. Основными недостатками этого способа считаются:

— большая расчлененность бурового оборудования на мелкие блоки, которая полностью не обеспечивает создание кинематически увязанных обособленных рабочих узлов;

— большая трудоемкость, связанная с монтажом систем освещения, пневмо- и электроуправления, охлаждения и обогрева, смазки, каркасов укрытий и дополнительных элементов утепления.

Крупноблочный способ сооружения буровых перед мелкоблочным способом имеет следующие преимущества:

— резкое сокращение числа блоков;

— упрощение конструкции фундаментов;

— снижение за счет этого объема строительно-монтажных работ и сокращение сроков сооружения буровых;

— увеличение скорости транспортировки блоков и повышение срока службы оборудования и оснований в связи с транспортировкой их на гусеничных тяжеловозах и тяжеловозах на пневмоколесном ходу;

— экономия строительных материалов при демонтаже за счет возврата леса, мягкой кровли и других материалов.

При крупноблочном способе оборудование монтируется на двух- шести блочных основаниях, которые перевозятся на специальных транспортных средствах — тяжеловозах. Эффективность крупноблочного способа сооружения буровых зависит от объемов буровых работ, рельефа местности, расстояний транспортировки блоков, наличия естественных и искусственных препятствий на пути транспортировки. Наибольшая эффективность при крупноблочном способе достигается на эксплуатационных площадях с большим объемом буровых работ, небольшими сроками бурения скважин и расстояниями между ними, с открытым непересеченным рельефом.

Эффективность крупноблочного способа снижается при транспортировке блоков на большие расстояния (особенно на лесистой, болотистой), наличии на пути движения пересечений с линиями электропередач, сельскохозяйственных полей, железнодорожных переездов, ручьев, речек и мостов, крутых подъемов и спусков, косогоров и других естественных препятствий, так как в этих условиях приходится выполнять много работ по подготовке трасс. В этих случаях оборудование целесообразнее полностью демонтировать, разобрать основание на мелкие секции и перевезти их на автомобильном транспорте.

Модульный способ монтажа предусматривает специальное конструктивное построение буровой установки. При этом буровая установка, включая и металлоконструкции подвышечного основания и рабочей буровой площадки, состоит из модулей полной заводской готовности, т.е. с установленными, отрегулированными и испытанными на предприятии-изготовителе узлами и механизмами, включая все их системы (охлаждения, смазки, обогрева, освещения, управления и т.д.). При этом способе при монтаже практически исключаются операции по сборке каркасов укрытий и элементов утепления. Модули соединяются друг с другом и с внешними коммуникациями (электрокабелями, трубопроводами подвода воздуха, воды, пара и т.п.) быстроразъемными соединениями. При этом время «первичного» монтажа или монтажа оборудования, поступившего на промысел непосредственно с предприятия-изготовителя, снижается кратно, а время «вторичных» монтажей сравнимо с крупноблочным способом, но лишено всех вышеперечисленных недостатков.

Монтаж и транспортировка модульной буровой установки осуществляются стандартной крановой и автомобильной техникой соответствующей грузоподъемности по обычным автомобильным или промысловым дорогам.

Первичная сборка буровой установки

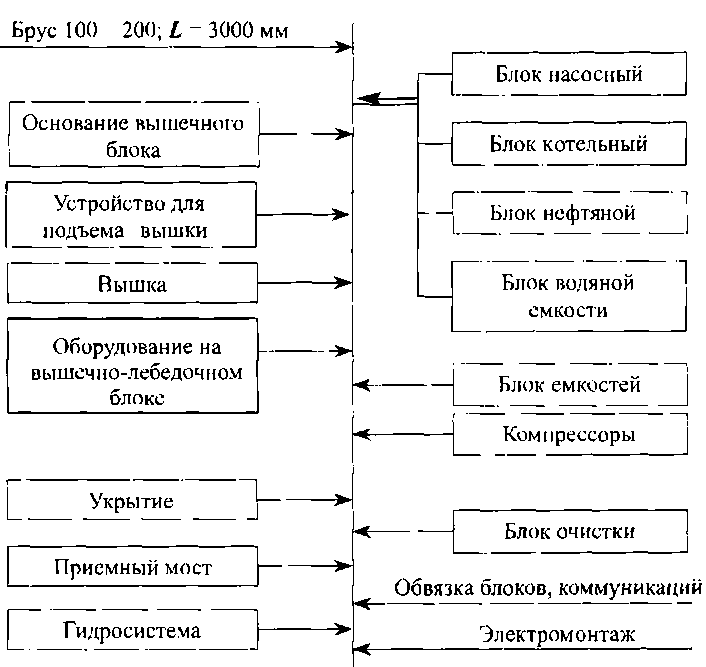

Первичная сборка буровой установки начинается с изучения документации, поступившей с завода-изготовителя. Для монтажа необходимо изучить рекомендуемую последовательность сборки, после чего составляется пооперационная карта, которая наглядно отображает последовательность сборки (рис.7.2).

Операционная карта составляется из специальных карточек, в которой указываются необходимые данные для монтажа указываемого блока. Карточки располагают в технологической последовательности сборки названных блоков.

Для каждого названного блока в карточке можно составить такую же операционную карту. Тем самым наглядно отобразится последовательность сборки. Учитывая опыт сборки первых установок, вносят коррективы в карточки. Далее приступают к проектированию схемы размещения бурового оборудования на кустовой площадке, т.е. к проекту производства работ. Неотъемлемой частью проекта производства работ считается составление инструктивно-технологических карт. Для этого изучают подробно инструкции, комплектность поставки и чертежи. Выписывают габариты, массы блоков, изучают по чертежам места строповки и места установки на общей схеме и на крупном блоке, а также места крепления к блоку и способ крепления.

Первоначально исходя из габаритов, массы и мест строповки выбирают стропа. Далее, изучая место установки и выбирая крановую технику для установки, окончательно рекомендуют вид стропа. Далее изучают место установки и его сложность, устанавливают число вышкомонтажников, выбирают приспособления для монтажа и систему контроля за установкой. Все вышеперечисленные условия — это данные, необходимые для создания инструктивно-технологических карт. Особое место в картах отводится технике безопасности при проведении данной операции. После составления карт и их изучения делают окончательные выводы, какие необходимы краны по грузоподъемности и вылету стрелы, числу и типоразмеру стропов и применяемых приспособлений для ускорения монтажных работ. В процессе монтажа, а также при последующих работах технологические карты корректируются.

Монтаж бурового оборудования связан с перемещением большого числа узлов и деталей массой от нескольких сот килограммов до сотен тонн. Вначале разгружают оборудование и складируют его на специально выделенных площадях куста, а затем устанавливают на фундаменты и блоки. В связи с тем, что на монтаж поступает оборудование, разное по габаритам и массе, схемы строповки разрабатываются на каждый узел. Оборудование, отгружаемое поставщиком, должно иметь места строповки и положение центра тяжести, а также надписи, где указывается масса. Стропить следует так, чтобы крюк крана в момент подъема застро-пованного груза находился на одной вертикали с его центром тяжести. Строповку груза одним стропом можно проводить только за точку, расположенную выше центра тяжести груза, а увязку стропов ниже центра тяжести груза -не менее чем в трех точках, расположенных по разные стороны от него, т. е. центр тяжести груза должен находиться внутри контура точек строповки.

Если точки строповки расположены на разных расстояниях от центра тяжести, то большая нагрузка будет приложена к тому стропу, точка строповки которого в горизонтальной плоскости ближе к вертикали от центра тяжести. Стропить оборудование, подготовленное для монтажа на фундамент или на блок, необходимо, чтобы стропы не препятствовали их установке. При этом опорная поверхность поднятого оборудования должна быть параллельна опорной поверхности.

Требования к точности сборки кинематических пар определяются стандартными допусками, которые указываются в рабочих и сборочных чертежах. При отсутствии указания пользуются стандартными таблицами допусков. В объем вышкомонтажных работ иногда входит сборка открытых зубчатых, цепных и ременных передач, подшипников качения и скольжения, напрессовка и сборка муфт, взаимная прицентровка различных приводов и исполнительных механизмов, основание которых — металлические фермы.

Рис.14.2. Схема пооперационной сборки кустовой буоовой установки

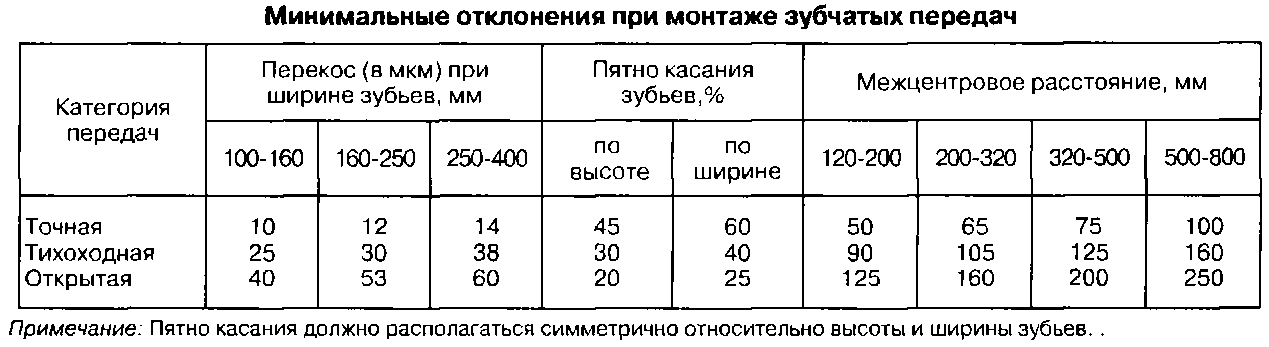

В табл. 14.1 приведены минимальные отклонения (в мм) при монтаже зубчатых передач.

| Допускаемые перекосы соединительных валов втулочно-пальцевых муфт, мм/м | 0,5 | 0,3 | 0,2 |

| Частота вращения, об/мин | |||

| Смещение валов, мм | 0,5 | 0,3 | 0,1 |

Допускаемые перекосы осей и параллельность смещения шкивов клиноремен-ных и звездочных цепных передач даны в табл. 14.2, а в табл. 14.3 приведены данные для соединительных муфт.

Контрольные вопросы:

1. Эксплуатация буровых установок.

2. Монтаж буровых установок.

3. Строительство фундаментов.

4. Способы сооружения буровых установок.

ТРАНСПОРТИРОВАНИЕ КУСТОВОЙ БУРОВОЙ УСТАНОВКИ

Буровые установки для строительства скважин — сооружения временные. Одним из путей увеличения продолжительности нахождения буровой установки на одной площадке является широкое использование кустового наклонно направленного и горизонтального бурения скважин. Дальнейшее совершенствование горизонтального и наклонного бурения — располагать на одной площадке большее количество скважин. Это экономит средства и время, необходимые на строительство дорог, монтаж и транспортировку оборудования, облегчает организацию работ. Кроме того, кустовое бурение способствует концентрации промыслового хозяйства при эксплуатации скважин, сокращает капитальные вложения в обустройство месторождений, облегчает работы по автоматизации и

диспетчеризации промыслов. В связи с при менением различных способов бурения скважин в последние годы развивается два вида транспортирования буровой установки.

Первый вид транспортирования — с площадки на новую площадку (с куста на следующий куст). При этом транспортирование осуществляется на расстояние более 100 метров. К такому виду транспортирования относятся также разведочные скважины.

Второй вид транспортирования — это перемещение только в пределах площадки со скважины на следующую скважину. Расстояние перемещения обычно составляет от 5 до 100 метров, при этом перемещается не вся буровая установка, а только ее часть. Некоторые блоки остаются без изменения своего местоположения до окончания бурения последней скважины.

Транспортирование с куста на куст

При транспортировании с куста на куст в современной практике буровая установка разбирается на три вида блоков, и, в зависимости от такой разбивки, выбирается вид транспортирования и монтажа буровой. Применение каждого из этих способов обусловлено типами буровых установок, укомплектованностью их основаниями, а также специфическими условиями нефтяного региона, расстоянием перебазировки буровых установок, рельефом местности и другими факторами.

По окончании бурения скважин на кусте предприятия сдают под демонтаж буровую установку и одновременно указывают, куда необходимо перевезти следующую буровую установку. Изучается местность, и составляется проект трассы, для которого основным критерием считается стоимость транспортирования. После изучения местности решается вопрос о трудозатратах при подготовке трассы для различного вида транспортирования.

Транспортирование с куста на куст может быть агрегатным, мелкоблочным и крупноблочным. Агрегатный способ транспортирования применяется в тех случаях, когда буровая установка демонтируется на агрегаты, т. е. невозможно применять два других — мелкоблочный или крупноблочный. В этом случае перевозка осуществляется универсальным транспортом по дорогам общего пользования. Агрегатный способ транспортировки осуществляется при перевозке оборудования, поступившего с завода. В остальных случаях агрегатный способ применяется очень редко.

Мелкоблочный способ транспортирования — это перевозка оборудования, скомпонованного на блоках массой от 10 до 40 т. Такие блоки перевозят на специальных трейлерах по дорогам общего пользования. Транспортирование крупноблочным способом осуществляется на специальных тележках. Блоки могут быть массой от 100 до 250 т. Оборудование перевозят обычно по специальным трассам. От вида транспортировки зависит вид монтажа.

Кустовая буровая установка состоит из нескольких блоков. Разделение на крупные блоки чисто условное. Крупным считается блок, который перевозится на специальных тележках, а мелким — на универсальном транспорте. Исходя из этого определения, вся кустовая установка состоит из трех крупных блоков, которые транспортируются на универсальном транспорте. Для установки БУ 3000 ЭУК крупные блоки следующие: вышеч-но-лебедочный, вышка, насосный. Остальные блоки — компрессорный, емкостный, технологический, котельный, блок подстанции, блоки коммуникаций, а также склад химических реагентов, приемный мост и другие — перевозятся универсальным транспортом.

Буровая установка БУ3900/225 ЭК-БМ для транспортировки разбиваются на крупные и мелкие блоки — модули, массой от 10 до 40 т (около 80 блоков), которые транспортируются как на трейлерах, так и на универсальном транспорте, при этом высота их не превышает 4,5 м.

Способы перевозки буровой установки и классификации транспортных средств

Буровая установка представляет собой комплект оборудования, которое может перевозиться различным транспортом. Перевозка буровой установки с куста на куст зависит от трассы. Поэтому перед тем как везти буровую установку, нужно разработать проект производства работ (ППР). Обычно буровая установка может транспортироваться двумя следующими способами:

— часть оборудования перевозится крупными блоками (основания блоков используются как транспортное средство с установкой специальных тележек под блоки), а остальная часть — транспортом общего пользования;

-все оборудование перевозится транспортным средством общего пользования.

При использовании транспорта общего пользования перевозка блоков может быть осуществлена двумя способами.

1. Применение тягача с одним трейлером. Недостаток этого метода заключается в том, что тягач совершает движение от погрузки до строительного объекта с простоями при погрузке и разгрузке.

2. Использование тягачей со сменными трейлерами (челночный метод). При этом тягач, обслуживая несколько трейлеров, осуществляет прицепку и отцепку груженых или порожних трейлеров без простоев при погрузке и разгрузке. При этом способе число трейлеров, обслуживаемых тягачом, зависит от расстояния перевозки, времени погрузки и разгрузки, дорожных условий, скорости движения и других факторов. При этом методе можно ликвидировать перегрузку, т. е. осуществлять монтаж с колес.

Для подбора транспортных средств необходимо иметь следующие конкретные данные:

— параметры груза — габариты, масса, транспортное положение, допускаемые места опоры и крепления;

— технические данные транспортных средств — грузоподъемность, размеры грузовых платформ, погрузочная высота, радиус поворота;

— способы организации перевозки;

— сведения о трассе транспортирования и подъездных путях;

— полная характеристика маршрута перевозки — наличие искусственных сооружений (мосты, электросети и т. п.).

Для перевозки бурового оборудования специализированные прицепы и полуприцепы можно классифицировать по трем основным признакам. Первый признак — вид основного перевозимого груза (блоки, коммуникации, панели каркасов, оборудование). Второй признак — погрузочная высота (расстояние от плоскости, на которую опирается перевозимый груз, до уровня земли) и ее сравнение с высотой се-дельно-сцепного устройства тягача и диаметром колес трейлера. Высокорамные устройства, их погрузочная высота больше высоты расположения седельно-сцепного приспособления и больше диаметра колес прицепа. Погрузочная высота низкорамных меньше высоты расположения седельно-сцепного устройства и меньше диаметра колес прицепа. Погрузочная высота по-лунизкорамных меньше высоты расположения седельно-сцепного устройства и больше диаметра колес прицепа.

Третий признак — форма кузова, определяющая конструктивное исполнение специализированного транспортного средства. Хребтовые кузова имеют две боковые грузовые площадки, разделенные центральной хребтовой рамой; кассетные — одну грузовую площадку, образующую кузов в виде кассеты; платформенные — грузовую площадку в виде горизонтальной платформы с постоянными или переменными размерами (длиной и шириной). Использование трех классификационных признаков характеризует назначение и конструктивное исполнение специализированного полуприцепа или прицепа.

Общие положения о погрузке и перевозке крупногабаритных и тяжеловесных грузов

При перевозке крупногабаритных грузов по дорогам общего пользования необходимо руководствоваться следующим. Транспортные средства с грузом или без груза считаются крупногабаритными, если их размеры превышают хотя бы один из следующих показателей: высота 3,8 м от поверхности дороги; ширина 2,5 м; длина 20 м для автопоезда с одним прицепом (полуприцепом) и 25 м для автопоезда с двумя и более прицепами, если груз выступает за заднюю точку габарита транспортного средства не более 2 м.

В соответствии с требованиями ПДД, перевозка по определенному маршруту может осуществляться только по специальному разрешению, выдаваемому ГИБДД. Высота груза над поверхностью проезжей части дороги должна быть не более 4,5 м и обязательно согласована со службами связи. При наличии на маршруте железнодорожных переездов, если габариты транспортного средства с грузом или без груза превышают по ширине 5 м, по высоте над поверхностью проезжей части 4,5 м, по длине автопоезда с одним прицепом (полуприцепом) 20 м, а общая фактическая масса транспортного средства превышает 52 т и скорость движения менее 5 км/ч, требуется также согласование с дистанцией пути железной дороги.

Разрешение на перевозку получает владелец транспорта (управление технологического транспорта). Грузополучатель

(заказчик) обязан подать грузовладельцу вышкомонтажного управления (ВМУ) не позднее шести дней письменную заявку с указанием фамилии, имени, отчества лица, ответственного за перевозку. К заявке необходимо приложить разрешение соответствующих организаций (электросетей, связи, железной дороги, продуктопроводов), если по маршруту следования имеются эти сооружения. Грузовладелец обязан подать в Управление технологического транспорта письменную заявку с указанием маршрута следования, габаритов и веса перевозимого груза и предполагаемого времени и даты перевозки.

Перевозка разрешается обычно в часы наименьшей интенсивности движения, а вне населенных пунктов — только в светлое время суток. Недопустима перевозка в часы «пик», а также в другое время, когда, с учетом дорожных условий и интенсивности движения, можно вызвать значительные задержки транспортных средств. Необходимость и вид сопровождения определяются ГИБДД при выдаче разрешения на перевозку. Патрульный автомобиль ГИБДД должен сопровождать груз, если ширина транспортного средства превышает 4 м, длина автопоезда более 30 м. Транспортное средство при движении вынуждено хотя бы частично занимать полосу встречного движения. В процессе движения возникает необходимость проведения дополнительных мероприятий по регулированию дорожного движения для обеспечения безопасности проезда. В других случаях вопрос о сопровождении решается начальником Госавтоинспекции с учетом дорожных условий, интенсивности и способа движения.

Автомобиль прикрытия должен двигаться впереди сопровождаемого транспорта. При этом по отношению к сопровождаемому автомобиль прикрытия должен двигаться уступом с левой стороны, т. е. таким образом, чтобы его габариты по ширине выступали за габариты сопровождаемого транспортного средства. Перед началом движения по установленному маршруту транспортное средство осматривается лицом, ответственным за перевозку, и в бланке разрешения делается запись, заверенная печатью, о соответствии транспортного средства и закрепления груза требованию ППД и инструкции. Бланк разрешения должен находиться у водителя. Запрещается осуществлять перевозки при гололеде, сильном снегопаде и в условиях ограниченной видимости.

К перевозке крупногабаритных и тяжеловесных грузов допускаются наиболее опытные водители, имеющие право на управление транспортным средством соответствующей категории. Перевозить надо по строго утвержденному маршруту. Если во время перевозки возникнут обстоятельства, требующие изменения маршрута, то организация, осуществляющая перевозку, должна получить новое разрешение.

Транспортирование буровой установки «УРАЛМАШ 3000 ЭУК». Установка может перевозиться, в зависимости от рельефа местности, следующими способами:

— крупноблочным на тяжеловозах ТГ-60, Т-60, ТГП-70;

— мелкоблочным на специальных трейлерах;

— агрегатным на универсальном транспорте.

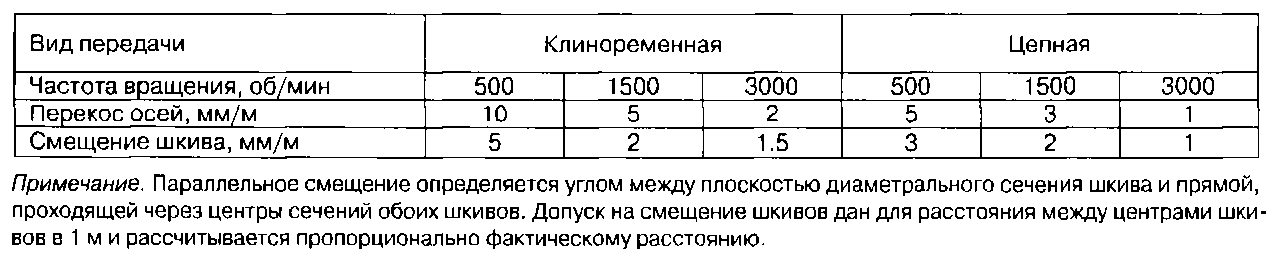

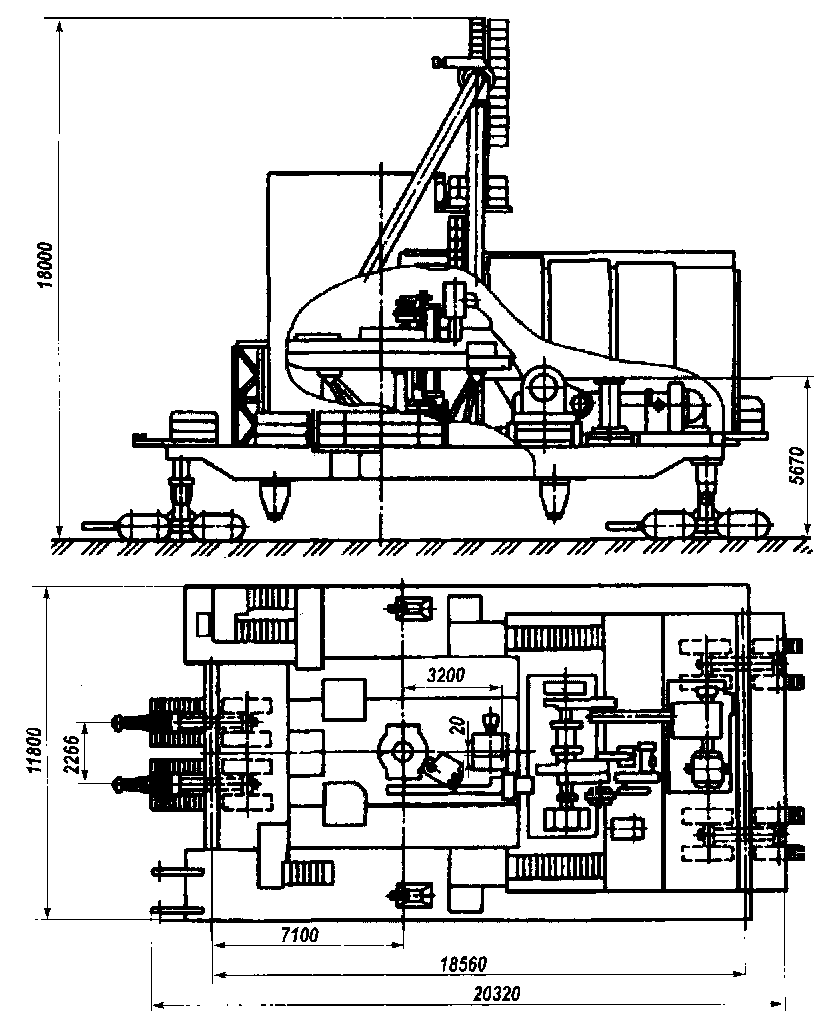

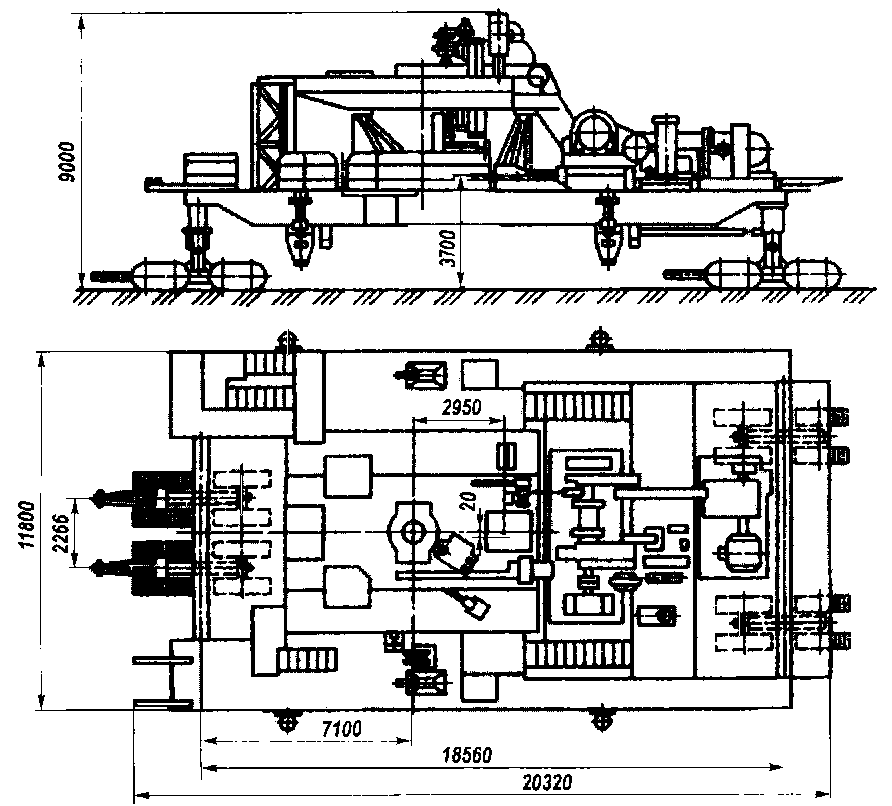

Буровая установка при крупноблочном способе транспортируется следующими крупными блоками: вышечно-лебедочный (без вышки), насосный; вышка; остальные части — мелкими блоками, а приемный мост и коммуникации — универсальным транспортом. Для транспортирования вышечно-лебедочного блока необходимо не менее четырех тяжеловозов ТГ-60 или Т-60. Тяжеловозы ТГ-60 на гусеничном ходу применяются на грунтовых трассах, а Т-60 — на трассах с бетонным покрытием. Когда используются два тяжеловоза под передний кронштейн устанавливают балансир (тяжеловозы спаривают с помощью специальной тяги). Задние тяжеловозы могут быть установлены для транспортирования с колеёй по осям тяжеловозов, равной 4000 или 6000 мм. При этом (в зависимости от условий рельефа местности и состояния трассы) рекомендуется два варианта транспортирования. Первый вариант — вышечно-лебедочный блок транспортируется (рис. 7.14) в собранном виде вместе с устройством для подъема вышки и укрытием. При этом транспортируемая масса блока 208 т, допустимый продольный уклон при спуске 25°, при подъеме 5°, а поперечный крен 2°. При втором варианте— вышечно-лебедочный блок транспортируется с демонтированным устройством для подъема вышки и укрытием (рис. 7.15). При этом транспортируемая масса 190 т, допустимый уклон продольный при спуске 20°, при подъеме 20°, а поперечный крен 6°.

Рис.15.1. – Первый вариант транспортирования вышечно-лебедочного блока на тяжеловозах ТГ-60

Рис.15.2 – Второй вариант транспортирования вышечно-лебедочного блока без разборки на тяжеловозах ТГ-60

Контрольные вопросы:

1. Транспортирование кустовой буровой установки

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ БУРОВЫХ УСТАНОВОК В ПРОЦЕССЕ БУРЕНИЯ

В процессе бурения периодически проводят техническое обслуживание (ТО) узлов и агрегатов БУ. Наиболее важной операцией ТО является смазка. В агрегатах буровых установок применяют густую, жидкую заливную и жидкую циркуляционную под давлением (принудительную) смазки. Все подшипники трансмиссий групповых приводов буровых установок, подшипники приводных станций буровых насосов всех буровых установок, валов лебёдок, шкивов кронблоков, талевых блоков, крюкоблоков и автоматических элеваторов, а также вертлюги, шарниры карданных соединений и другие узлы смазывают отдельно каждый при помощи ручных шприцев.

Понизительные редукторы буровых установок, редуктор лебёдки, роторы, конические редукторы привода ротора и вертлюги смазывают жидкой заливной смазкой, используемой для зубчатых зацеплений и подшипников.

Для смазки подшипников, цепных и зубчатых передач в коробках скоростей привода буровых установок, суммирующих цепных редукторов приводов буровых установок, цепных коробок скоростей лебёдок, цепных обводных передач лебёдок, буровых насосов, ротора применяют жидкую циркуляционную смазку под давлением.

Все дизельные, дизель-гидравлические и дизель-электрические агрегаты имеют индивидуальную смазочную систему, смонтированную автономно на каждом агрегате.

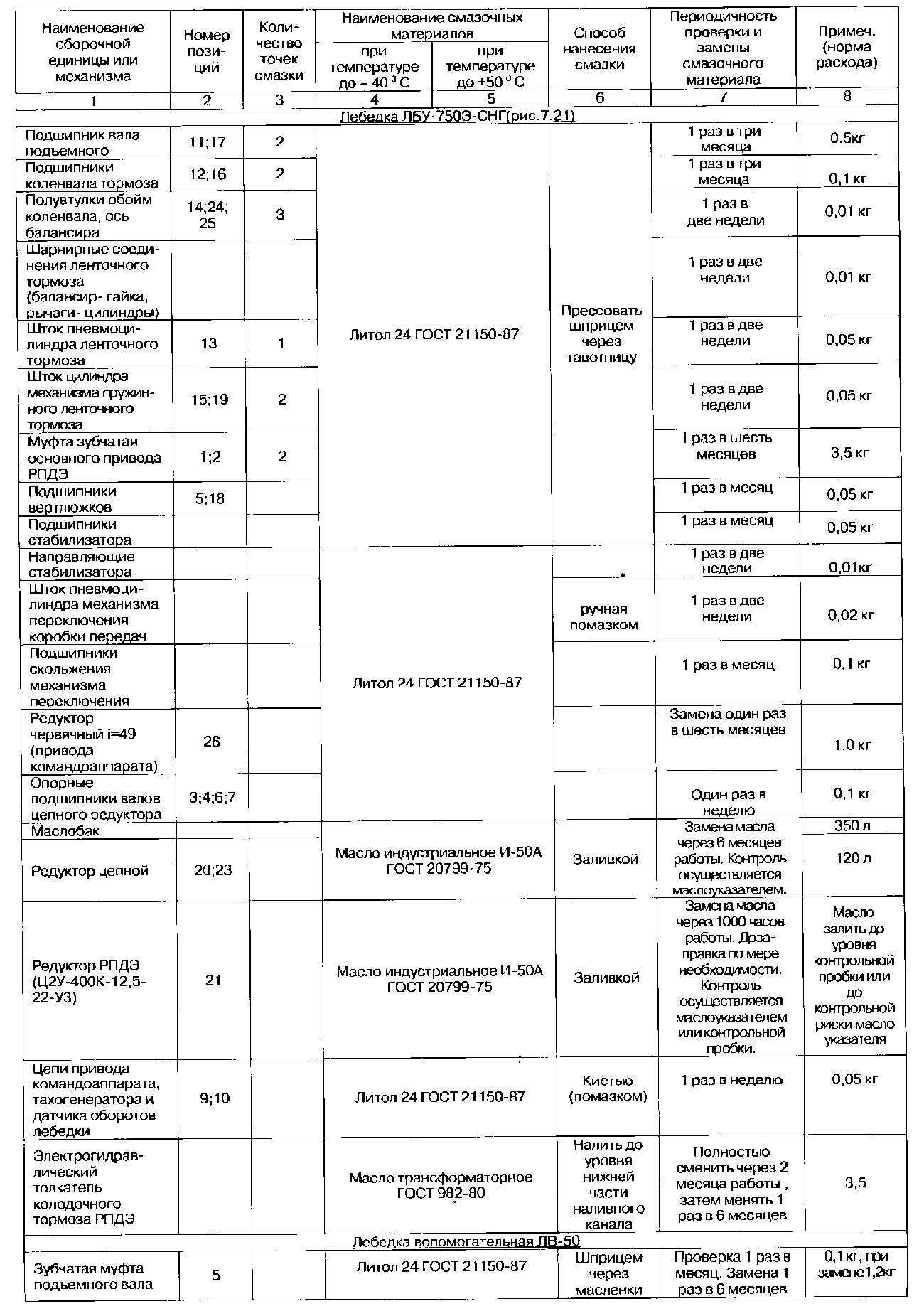

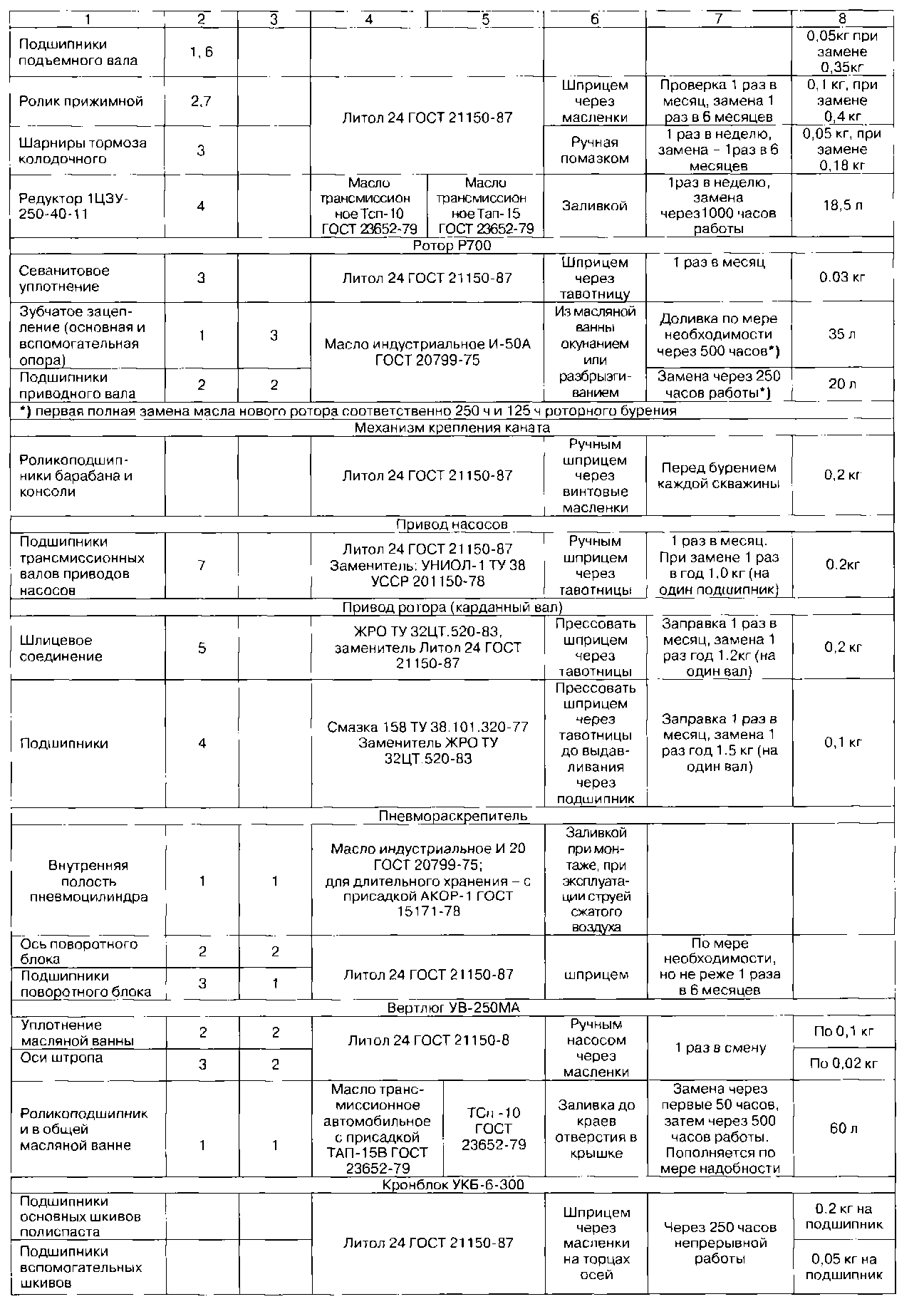

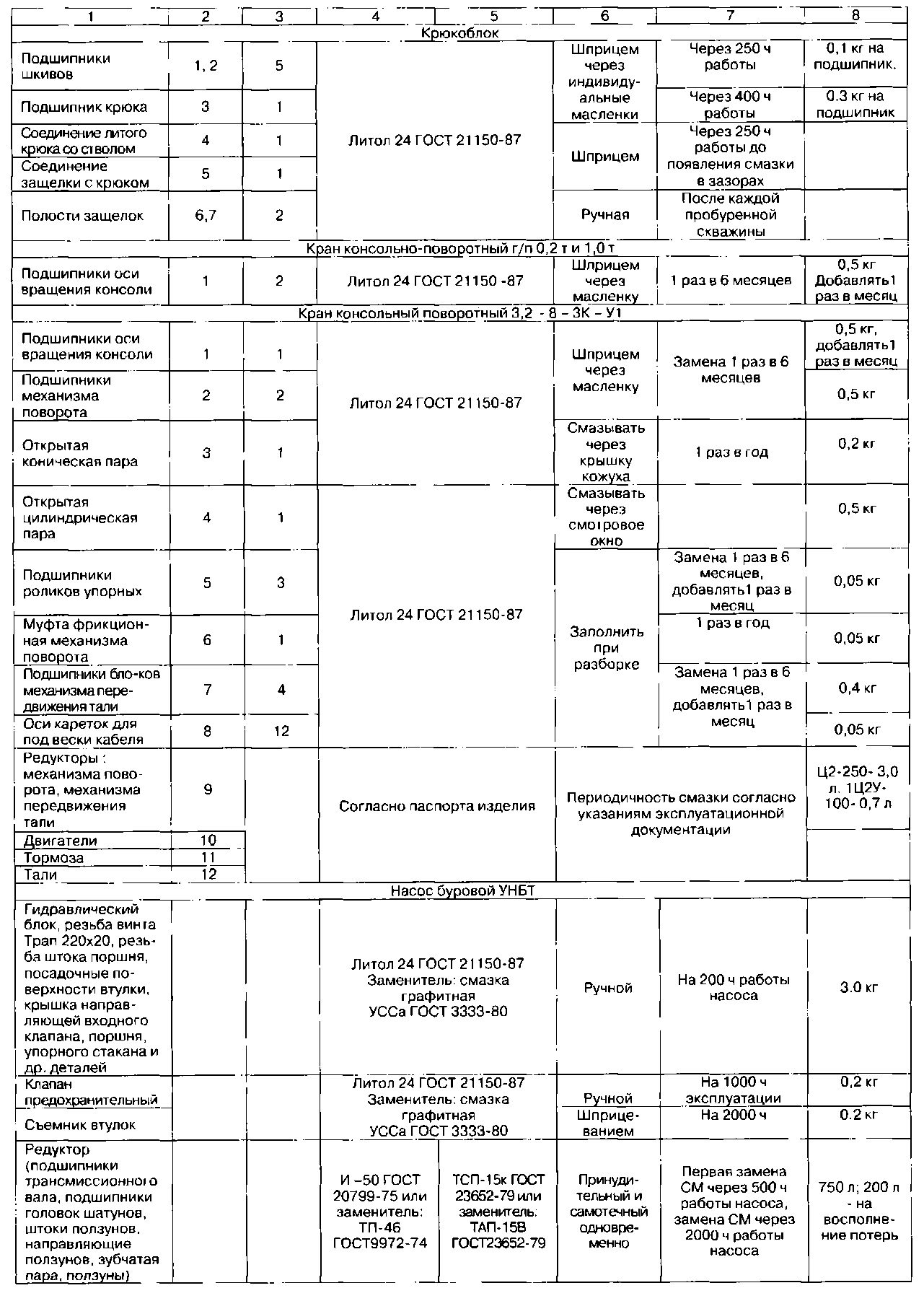

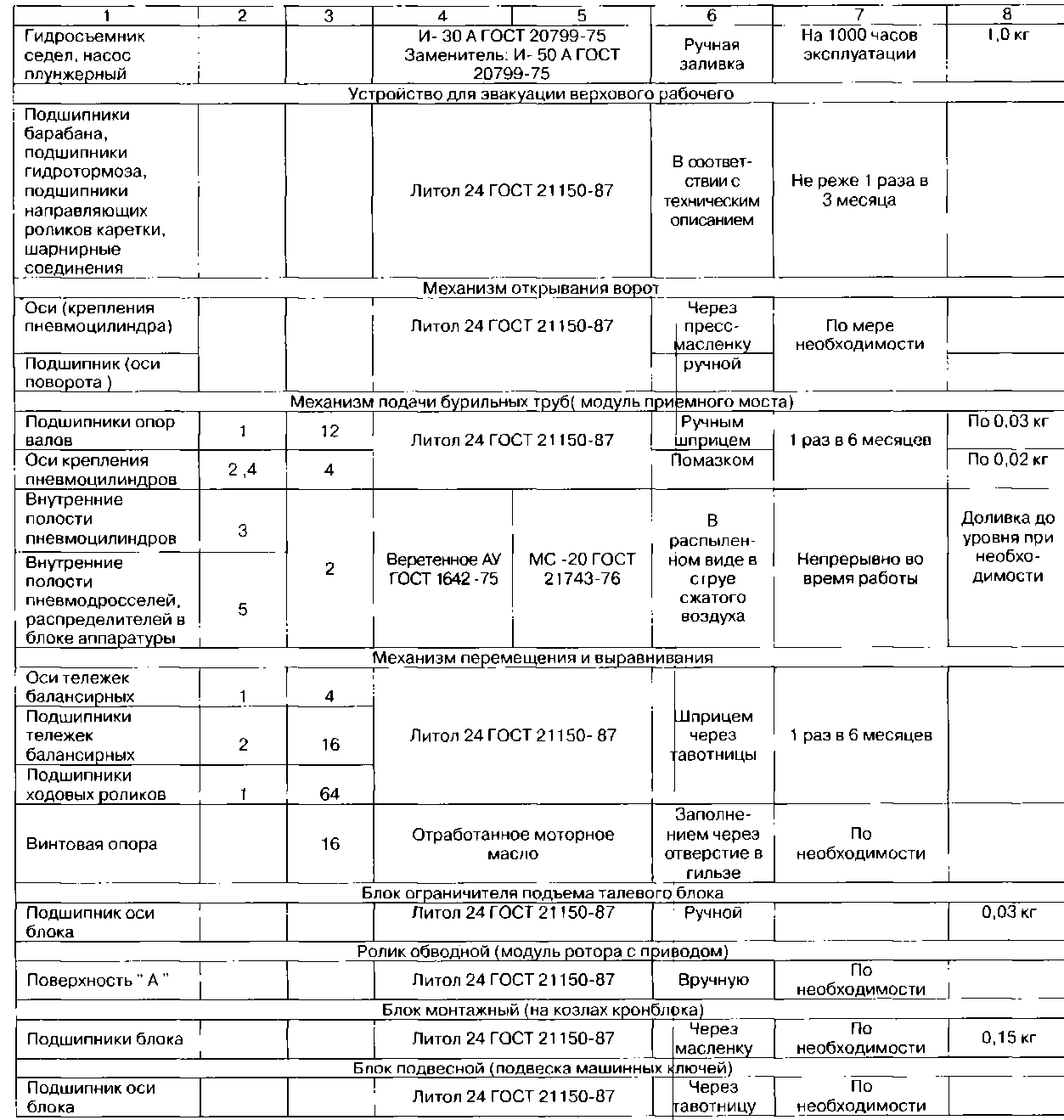

Рекомендации по смазке узлов и агрегатов буровых установок приведены в табл. 16.1. В таблице для примера приводится карта смазки буровой установки БУ 3900/225 ЭК-БМ.

Для смазки зубчатых зацеплений и подшипников коробки скоростей буровой установки применяют циркуляционную систему смазки. Масло из отстойника шестерёнчатым насосом нагнетается через сетчатый фильтр в коллектор, откуда через вентили и указатели течения масла по трубопроводам поступает к смазываемым поверхностям. Давление масла в нагнетательном трубопроводе и коллекторе контролируют манометры, перед которыми установлены вентили. Для обеспечения нормальной работы системы смазки на маслопроводе выполнены обратные клапаны, перепускной клапан и несколько вентилей, обеспечивающих движение масла в нужных направлениях. Все зубчатые зацепления, расположенные внутри коробки, смазывают через брызгала. Подшипники смазывают принудительно по специально проведённым трубопроводам. Применяющиеся масляные станции обеспечивают надёжную смазку цепных передач и подшипников. Привод шестерёнчатых насосов осуществляется от электродвигателей, управление которыми сосредоточено на пульте бурильщика. Цепные передачи и подшипники суммирующих цепных редукторов групповых дизель-гидравлических приводов и цепных редукторов привода лебёдок буровых установок, а также цепные редукторы, передающие мощность коробке скоростей лебёдки буровых установок с электрическим приводом (переменный ток), смазывают жидкой циркуляционной смазкой от шестерёнчатых насосов, смонтированных в корпусах этих редукторов и имеющих цепной привод от валов цепного редуктора.

Остальные узлы и механизмы, в том числе покупные изделия, не перечисленные в таблице, подвергаются смазке согласно технической документации завода — изготовителя покупного изделия.

Таблица 16.1 – Рекомендации по смазке узлов и механизмов буровых установок БУ 3900/225 ЭК-БМ

Продолжение таблицы 16.1

Продолжение таблицы 16.1

Окончание таблицы 16.1

Контрольные вопросы:

1. Техническое обслуживание буровых установок в процессе бурения.

СОДЕРЖАНИЕ

ЛЕКЦИЯ 1. РАЗВИТИЕ ПРОИЗВОДСТВА

УСТАНОВОК ГЛУБОКОГО БУРЕНИЯ В РОССИИ.

ЛЕКЦИЯ 2. КЛАССИФИКАЦИЯ БУРОВЫХ УСТАНОВОК…………..

2.1 Состав буровых установок………………………………………………

2.2 Классификация буровых установок…………………………………….

ЛЕКЦИЯ 3. КОНСТРУКЦИИ УЗЛОВ И МЕХАНИЗМОВ

3.1. Силовые органы для создания нагрузок на инструмент при бурении……

3.2.1 Конструкции вращательных механизмов……………………….

ЛЕКЦИЯ 4. СПУСКО-ПОДЪЕМНЫЕ КОМПЛЕКСЫ

ЛЕКЦИЯ 5. ТАЛЕВАЯ СИСТЕМА…………………………………..

5.3 Устройства для удержания труб на устье скважины……………………

ЛЕКЦИЯ 6. КОМПЛЕКС МЕХАНИЗМОВ ДЛЯ

МЕХАНИЗАЦИИ СПО (ДСП И КМСП)……………………………………

Дата добавления: 2015-09-14 ; просмотров: 2171 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник