- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Технологии производства ЖБИ периодическим способом (показать не менее двух схем – компоновок).(9)

- Бетоны. Материалы. Технологии. Оборудование. — Агрегатно-поточный способ изготовления железобетонных изделий и конструкций

- 4.2. ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Бетонная смесь

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на отдельные операции пли их группы, выполнением нескольких разнотипных операций на универсальных агрегатах, наличием свободного ритма в потоке, перемещением изделия от поста к посту (рис.7.1).

Формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий). Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по своим типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического и непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое количество таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком, установка для заготовки и электрического нагрева или механического натяжения арматуры, формоукладчик, камеры твердения, участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта, а также стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготовляют сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустот-ные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов, многопустотные пане ли формуют также на постах с использованием пустотообразователей, оснащенных вибромеханизмами, напорные и безнапорные трубы на роликовых и ременных цертрифугах в разъемных и неразъемных формах, пустотелые колонны, стоки, опоры ЛЭП и освещения; на специальном оборудовании для виброгидропрессования производят напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах; блок комнаты и санитарно-тех-нические кабины формуют в специальных агрегатах и при помощи вакуумной технологии.

При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства.

Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей.

Ниже приводятся примеры изготовления различных железобетонных изделий по агрегатно-поточной технологии.

Навигация:

Главная → Все категории → Бетонная смесь

Источник

Технологии производства ЖБИ периодическим способом (показать не менее двух схем – компоновок).(9)

-формование на длинных стендах,

— формование на коротких стендах,

— формование на опрокидных поддонах.

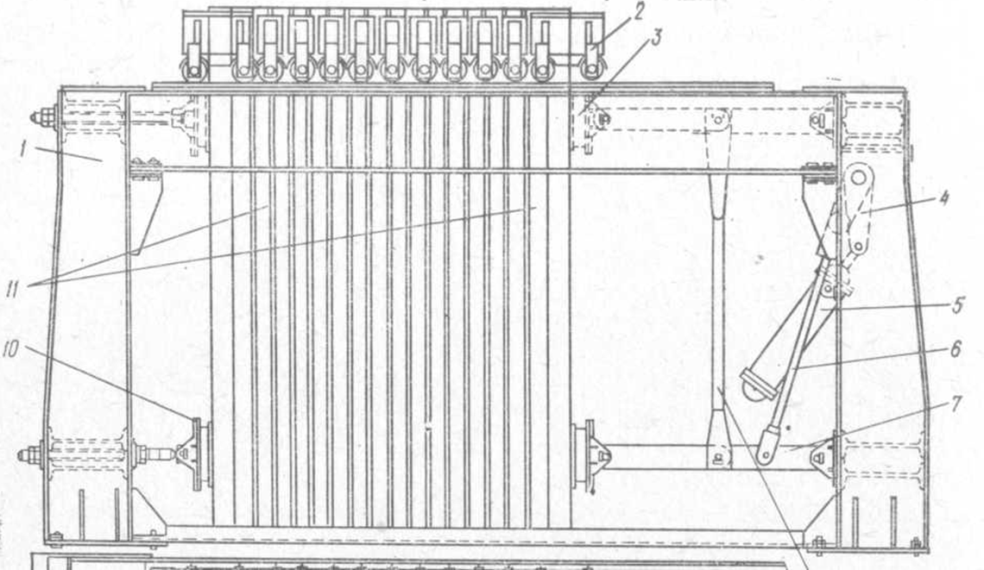

1 — бетоноукладчик; 2 — виброплощадка секционная; 3 — тележка самоходная — формоукладчик; 4 — камера твердения; 5 — пост распалубки; 6 — подготовка форм; 7 — тележка самоходная

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка;

А — подача арматурных каркасов; Б — подача бетонной смеси; Ф1 — перемещение формы; Ф2 — перемещение изделия в камеру; Ф3 — перемещение изделия из камеры; И — выдача изделия на склад.

б — с операционным рольгангом:

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка.

И — выдача изделия на склад.

23. Общие основы организации процесса изготовления изделий (блок-схема).(9)

Схема основных этапов производства арматурных изделий и бетонной смеси

Схема основных этапов производства ЖБИ

Агрегатно-поточный и полуконвейерный способы производства ЖБИ. Схемы. Преимущества и недостатки.(лек9)

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка;

А — подача арматурных каркасов; Б — подача бетонной смеси; Ф1 — перемещение формы; Ф2 — перемещение изделия в камеру; Ф3 — перемещение изделия из камеры; И — выдача изделия на склад.

в — двухветвевая с передаточной тележкой

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 5 — доводка изделия; 6 — тепловая обработка

И — выдача изделия на склад.

Схема агрегатно-поточная линия с операционным рольгангом

1-6 операционные посты рольганга; 7 — резервный; 8 — формовочный пост; 9 — отделочный пост; 10 — гидро- и термоизоляционный; 11- камеры тепловой обработки; 12 — складирование арматуры и изделий.

Преимущества и недостатки агрегатно-поточной технологии

· Не требует больших капитальных затрат.

· Возможно изготовление широкой номенклатуры.

· Гибкость процесса тепловой обработки.

· Не возможно автоматизировать технологический процесс.

· Перемещения формы проводят мостовым краном.

· Общий цикл изготовления изделия зависит от человека (большое количество ручного труда).

Кассетный и стендовый способы производства ЖБИ. Схемы. Преимущества и недостатки.(лек9,13)

Схема – план кассетного способа

1 — пневморазгрузчик; 2 — бетоновод; 3 — кассетные установки; 4 — устройство для разборки и сборки кассет; 5 — мостовой кран; 6 — тележка; 7,8 — стеллажи для изделий.

Кассетная установка Гипрострммаша

1 — рама; 2- опорные ролики; 3- упор; 4 — рычаги; 5 — пневмоцилиндр; 6 -тяга, 7 — рычажные упоры; 8 — соединительная тяга; 9 — защелка; 10 — амортизатор- 11 формовочные отсеки

Стендовая технология производства железобетонных изделий и конструкций

Изделия изготовляют в неподвижных формах или на оборудованных для этого рабочих местах-стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте. Технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой.

Номенклатура – формооснаска

> Для формования плоских и крупноразмерных тонкостенных элементов(стеновых панелей, шатровых и ребристых панелей перекрытий, оболочек и т. п.) применяют стационарные металлические формы и железобетонные формы-матрицы.

> Для формования крупноразмерных элементовв формах без дна, с обычным армированием и с напряжением арматуры применяют бетонные стенды с гладкой, шлифованной поверхностью.

> Для формования изделий сложной конфигурации(предварительно-напряженные балки, ребристые плиты, шпалы, сваи) изготавливают в металлических и железобетонных, разборных или неразборных, групповых формах-стендах, собранных в пакеты значительной протяженности или на подогреваемых металлических полах-стендах.

Виды стендов

А) Длинные стенды: пакетные или протяжные.

> На пакетных стендахарматурные пакеты с зажимами на концах собирают на отдельной установке, а затем переносят и укладывают в захваты стендов или форм.

> На протяжных стендахарматурную проволоку сматывают с бухт, установленных в одном конце стенда, и протягивают по всей длине стенда до другого упора непосредственно на линии формования.

Б) Короткие стенды:

> Короткие стенды предназначаются для изготовления одного изделия по длине стенда и одного-двух изделий по ширине стенда в горизонтальном положении (ферм, двускатных балок и др.).

> Разновидностью коротких стендов являются переносные металлические силовые формы, опрокидные поддоны и т.п. .

Основные технологические операции при формовании железобетонных изделий на длинных стендах:

· Заготовка арматурных пакетов.

· Установка и натяжение пакетов.

· Установка борт оснастки и доармирование.

· Укладка бетонной смеси и ее уплотнение.

· ТО и отпуск арматуры.

· Распалубка (съем) готовых изделий.

Короткий стенд для изготовления двух изделий:

1 -паз для вкладыша; 2 -натяжные штанги-захваты; 3 -гидродомкрат возврата; 4- натяжная балка; 5 — гидродомкраты ГД-200; 6- неподвижная балка;

7 — ферма; 8 — железобетонная распорная балка; 9 — напрягаемая арматура;

Источник

Бетоны. Материалы. Технологии. Оборудование. — Агрегатно-поточный способ изготовления железобетонных изделий и конструкций

Скачать книгу с рисунками и таблицами — нажмите сюда

4.2. ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

При заводском изготовлении железобетонных изделий широкое распространение нашли три основных способа производства: агрегатно-поточный, конвейерный и стендовый. Разновидностью стендового способа является кассетный.

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на: отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий).

Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком; установка для заготовки и электрического нагрева или механического натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготавливают сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов. Многопустотные панели формуют, также на постах с использованием пустотообразователей, оснащенных вибромеханизмами. Напорные и безнапорные трубы, пустотелые колонны, стоки, опоры ЛЭП и освещения – на роликовых и роликовых и ременных цертрифугах в разъемных и неразъемных формах. На специальном оборудовании для виброгидропрессования формируют напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах. Блок комнаты и санитарно-технические кабины – в специальных агрегатах и с помощью вакуумной технологии.

При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства. Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей.

Ниже приводятся примеры изготовления различных железобетонных изделий по агрегатно-поточной технологии.

Технологическая линия по производству колонн, ригелей и свай состоит из постов, на которых производят чистку и смазку форм, осуществляют укладку напряженной арматуры, укладку и уплотнение бетонной смеси. Тепловая обработка изделий осуществляется в ямных камерах. В готовых изделиях отрезают стержневую арматуру и передают напряжение на бетон, затем они на самоходных тележках поступают на склад готовой продукции.

На большинстве отечественных заводов применяют агрегатно-поточный способ производства шпал в десятиместных формах (пять шпал подлине в две нитки с общей длиной до 14,26 м) типа С-56 (струнобетонные), которые изготавливают из бетона прочностью 50 МПа, а в качестве напрягаемой арматуры применяют высокопрочную проволоку периодического профиля диаметром 3 или 5 мм.

Готовый струнопакет траверсой устанавливают на роликовый конвейер и подают к посту натяжения на форму. Натягивают в 2 этапа. На первом этапе производят натяжение арматуры на 30 % проектного значения, после чего в форму устанавливают разделительные диафрагмы и фиксаторы арматуры. На втором этапе под ограждением струнопакет напрягают до усилия 380 кН и выдерживают 4 мин для релаксации внутренних напряжений, затем усилие напряжений снимают до нормативного (360 кН) и фиксируют специальными винтами.

После натяжения арматуры форму перемещают мостовым краном на пост формовки, укладывают в нее бетонораздатчиком бетонную смесь, которую уплотняют. Далее форму передают на другую виброплощадку и доуплотняют бетон с применением пригруза. Затем извлекают диафрагмы и держатели упорных шайб и форму подают мостовым краном в пропарочную камеру ямного типа, где бетон твердеет по режиму 3 + 4 + 2 ч при 85°С и влажности не менее 95%.

После пропаривания форма краном подается на пост снятия анкерных обойм и передачи напряжения на бетон. Прочность при этом должна быть не менее 35 МПа. Форму переставляют краном на гидравлический рычажный кантователь, который переворачивает на 180° две плети шпал на пластинчатый конвейер, а форму направляют на пост очистки смазки, установки диафрагмы и т. д. Плети шпал поступают на пост разрезки и затем на штабелировку, их укладывают в пакеты из 20 шпал (5 рядов по 4 шпалы) для 8-часового выдерживания, и отправляют на склад готовой продукции. Технологический процесс идет по замкнутой кольцевой схеме с ритмом 10-12 мин на одну форму.

Для производства железобетонных напорных вибропрокатных труб со спирально-перекрестным армированием применяют способ виброгидропрессования. Изготавливают железобетонные напорные трубы диаметром 800 и 1200 мм, полезной длиной 5000 мм на расчетное давление 0,5; 1,0; 1,5 МПа.

Для приготовления труб методом виброгидропрессования используют формы особой конструкции. Форма состоит из наружного кожуха и сердечника. Кожух может выполняться из двух или четырех элементов, скрепляемых болтами с тарированными пружинами. Форму собирают в 2 этапа. Сначала производят сборку наружной формы с помощью болтов с тарированными пружинами, затем ее чистку, смазку и проклейку стыков.

Внутренняя форма представляет собой металлический сердечник с двумя стенками, одна из которых (наружная) имеет перфорацию. На сердечник надевают резиновый чехол.

В подготовленную форму устанавливают спиральный арматурный каркас. На торцах формы укрепляют опорные кольца. Через отверстия колец пропускают стержни продольной арматуры, которую напрягают с помощью гидродомкратов. Сборку двух частей формы (наружной и сердечник) осуществляют на посту комплектации. Затем наверх формы устанавливают центрирующее кольцо. Подготовленная форма подается краном на пост формования. Формование производят с помощью мостовых бетоноукладчиков, оборудованных передвижными бункерами. После виброуплотнения форму подают на пост гидропрессования и тепловой обработки. Давление в гидросистеме повышают до 2-3 МПа при температуре воды до 60-70°С.

Под гидравлическим давлением воды, которое поступает через перфорированные стенки сердечника, резиновый чехол расширяется (при этом происходит прессование бетонной смеси) и, перемещаясь, раздвигает наружную форму, скрепленную болтами с тарированными пружинами. Он растягивает спиральную арматуру, создавая предварительное ее натяжение.

Тепловую обработку паром производят под брезентовым колпаком в течение 5-7 ч. По окончании тепловой обработки снимают брезентовый чехол, удаляют сердечник, обрезают концы арматуры, передавая напряжения на бетон, затем производят шлифовку раструбов. Готовые трубы подают на установку для гидроиспытания. Перед тем как отправить трубы на склад готовой продукции их пропитывают жидким натриевым стеклом.

В комплект оборудования модернизированных линий, кроме выпускаемого серийно, входят: установки для изготовления разделительной полосы с лепестками гарпунного типа и для изготовления П-образных скоб; станок для навивки спирально-перекрестных каркасов; устройство для зажима скоб, для осуществления способа спирально-перекрестного армирования, выполняющего функцию спиральной и продольной арматуры. Производительность линии – от 10 до 15 тыс. м куб в год (в зависимости от диаметра труб). Напорные железобетонные трубы диаметром 1200-2000 мм изготавливают методом центрифугирования по трехстадийной технологии. Напорные железобетонные трубы, изготовленные методом центробежного проката, предназначены для устройства трубопроводов различного коммунального назначения для использования в водоводах канализационных и других систем.

Раструбные напорные железобетонные трубы формуют по трехстадийной технологии. Сначала изготавливают железобетонный сердечник с напряженной арматурой или со стальным тонкостенным цилиндром с уплотнением смеси центрифугированием. На втором этапе после пропаривания и водного твердения сердечника на него навивают предварительно напряженную арматуру. На третьем этапе сердечник с навитой арматурой покрывают защитным слоем из цементного раствора методом торкретирования или набрызга.

Скачать книгу с рисунками и таблицами — нажмите сюда

Источник