Аэробная переработка отходов

Аэробная переработка стоков – это самая обширная область контролируемого использования микроорганизмов в биотехнологии. Она включает следующие стадии:

1) адсорбция субстрата на клеточной поверхности;

2) расщепление адсорбированного субстрата внеклеточными ферментами;

3) поглощение растворенных веществ клетками;

4) рост и эндогенное дыхание;

5) высвобождение экскретируемых продуктов;

6) «выедание» первичной популяции организмов вторичными потребителями.

В идеале это должно приводить к полной минерализации отходов до простых солей, газов и воды. Эффективность переработки пропорциональна количеству биомассы и времени контактирования ее с отходами.

Системы аэробной переработки можно разделить на системы с перколяционными фильтрами и системы с использованием активного ила.

Перколяционные фильтры.Перколяционный фильтр был самой первой системой, примененной для биологической переработки отходов, причем его конструкция фактически не изменилась со временени создания в 1890 г. Эта система используется в 70% очистных сооружений Европы и Америки и обладает рядом преимуществ, которые состоят в простоте, надежности, малых эксплуатационных расходах, образовании небольших излишков биомассы и возможности длительного использования установки (в течение 30-50 лет).

Основной недостаток перколяционного фильтра – избыточный рост на нем микроорганизмов; это ухудшает вентиляцию, ограничивает протекание жидкости и приводит, в конечном счете, к засорению фильтра и выходу его из строя. Одна из недавних модификаций установки состоит в использовании чередующегося двойного фильтрования (ЧДФ), когда фильтры, на которые сначала поступает поток жидкости, периодически меняют местами с другими фильтрами. ЧДФ особенно ценно при очистке промышленных стоков. Для разрушения грязи в фильтрах используют обратную циркуляцию и пульсирующую подачу. Это улучшает величину биохимической потребности в кислороде (БПК), но снижает нитрифицирующую активность. Другие модификации в конструкции и работе установок с перколяционными фильтрами состоят в уменьшении скорости поступления жидкости для более равномерного распределения биомассы, а также в использовании прямой двойной фильтрации с большим объемом среды, когда на первый фильтр поступает больший объем среды и тем самым увеличивается его загрузка.

В 1970 г. на смену клинкеру, камню или гравию в системах с перколяционными фильтрами пришли пластмассы. Это позволило применять такие системы для переработки некоторых промышленных стоков высокой концентрации. Другим важным преимуществом явилось то, что пластмассы — легкий материал, и это позволяет строить высокие, не занимающие много места очистные сооружения. Для создания оптимальной поверхностной площади, вентиляции и пористости пластмассы размалывают.

Основное изменение в конструкцию очистных сооружений в Англии было внесено в 1973 г., когда был создан вращающийся биологический реактор. Он представляет собой вращающиеся «соты» из пластиковых полос, попеременно погружаемые в сточные воды и поднимаемые на поверхность. При таком способе увеличивается площадь поверхности, с которой может контактировать биомасса, и улучшается аэрация.

Среда, в которой находится перколяционный фильтр, не является водной в прямом смысле, поскольку это всего лишь тонкая водная пленка над слоем биомассы. Определить, какие именно микроорганизмы присутствуют в среде, довольно трудно из-за сложности и гетерогенности биомассы. По-видимому, основной активной группой бактерий, участвующих в переработке сточных вод, служат Zoogloea, хотя определенную роль играет и ряд других бактерий. В очистных сооружениях отмечается также активный рост некоторых видов нитчатых бактерий и грибов. Из водорослей чаще всего присутствуют сине-зеленые (Cyanophyceae) и Chlorophyceae. Встречаются и многочисленные Metazoa, в том числе земляные черви, насекомые и ракообразные. Мухи и черви очень важны для регуляции развития пленок.

Активный ил.Переработка отходов с помощью активного ила, осуществляемая сложной смесью микроорганизмов, была предложена в1914 г. Этот процесс более эффективен, чем фильтрация, и позволяет перерабатывать сточные воды в количестве, в десять раз превышающем объем реактора. Однако он обладает рядом недостатков:

— более высокими эксплуатационными расходами из-за необходимости перемешивания и аэрации;

— большими трудностями в осуществлении и поддержании процесса;

— образованием большого избытка биомассы.

Несмотря на все это, процесс, использующий активный ил, остается наиболее распространенным методом переработки сточных вод в густонаселенных районах, поскольку требует меньших площадей, чем эквивалентная фильтрационная система.

Как и в фильтрационные системы, в систему с активным илом были внесены следующие изменения. Они связаны с аэрацией.

1. Градиентная аэрация, приводящая интенсивность аэрации

m соответствие с потребностью в кислороде, которая на входе

больше, чем на выходе.

2. Ступенчатая аэрация, при которой по всей длине тэнка

сточные воды поступают с интервалами.

3. Контактная стабилизация, при которой повторно используемый ил аэрируется, что способствует более полной утилиза-

ции микроорганизмами любых доступных питательных компо-

нентов. Это приводит к более полной ассимиляции отходов при

возврате в основные рабочие тэнки. В результате объем ила

на стадии аэробного разложения уменьшается, и поэтому

в принципе это аналогично увеличению аэрации.

4. Использование чистого кислорода в закрытых тэнках, ко-

торые поэтому могут работать при более высоких концентраци

ях биомассы; таким образом уменьшается время пребывания

сточных вод в тэнке и, кроме того, решается проблема «разбу-

хания» (избыточного роста нитчатых бактерий и грибов, пре

пятствующего оседанию ила).

5. Разработка колонного эрлифтного ферментера компанией ICI в 1974 г. (слайд 3). Он более экономичен, чем обычный, благодаря уменьшению времени пребывания сточных вод в тэнке и снижению эксплуатационных расходов.

Вопросы :

1) Ключевую роль в анаэробной деградации органических веществ до метана

2) Анаэробный способ очищения сточных вод является на сегодняшний день

Литературы:

1) Форстер К. Экологическая биотехнология. — Л., 1990.

2) Форстер К. Экологическая биотехнология. — Л., 1990

3) Кенесарина Н.Ә. Өсімдіктер физиологиясы – Алматы, 1987; Егоров Н.С. и др. Биотех-нология. — М., 1987. 4. Закон РК «Об охране атмосферного воздуха» от 13.02.2002.

4) Егоров Н.С. и др. Биотехнология. Серия 1: Проблемы и перспективы.

№ 4 ЛЕКЦИЯ

Тема лекций: Гомогенные биореакторы. Реакторы с неподвижной биопленкой. Предварительная очистка сточных вод.

Дата добавления: 2015-07-14 ; просмотров: 2596 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Аэробная ферментация при переработке ТБО

Из биотермических методов в практике наибольшее распространение получила аэробная ферментация, которую часто называют компостированием (по названию конечного продукта ферментации — компоста, используемого в сельском хозяйстве).

Ферментация — это биохимический процесс разложения органической части отходов микроорганизмами. В биохимических реакциях взаимодействуют органический материал, кислород и бактерии (сапрофитные аэробные микроорганизмы, присутствующие в ТБО в достаточных количествах), а выделяются диоксид углерода, вода и тепло (материал саморазогревается до 60-70°С). Процесс сопровождается синтезом гумуса. Размножение микроорганизмов-деструкторов отходов возможно при определенном соотношении углерода и азота.

Наилучший контакт между органическим веществом и микроорганизмами обеспечивается при перемешивании материала, в результате саморазогрева которого в процессе ферментации происходит уничтожение большинства болезнетворных микроорганизмов, яиц гельминтов, личинок мух.

По результатам исследований английских специалистов, на начальной стадии ферментации происходит минерализация смеси, о чем свидетельствует уменьшение общего содержания углерода органического вещества и гуминовых кислот. Образующаяся биомасса обладает высокой степенью полимеризации и характеризуется значительной (по сравнению с почвой) концентрацией азота. В процессе ферментации уменьшается содержание в биомассе фенольных групп и увеличивается содержание групп НООС и С=O.

В итоге законченного процесса ферментации масса биоразлагаемо- го материала уменьшается вдвое и получается твердый стабилизированный продукт.

Компостирование ТБО в мировой практике развивалось как альтернатива сжиганию (первый завод в Европе по компостированию ТБО был построен в 1932 г. в Нидерландах). Экологической задачей компостирования можно считать возвращение части отходов в круговорот природы.

Наиболее интенсивно компостирование ТБО развивалось с конца 60-х до начала 80-х годов преимущественно в странах Западной Европы (Италия, Франция, Нидерланды). В Германии пик строительства заводов пришелся на вторую половину 80-х годов (в 1985 г. в компост перерабатывали 3% ТБО, в 1988 г. — около 5%). Интерес к компостированию вновь повысился в середине 90-х годов на основе вовлечения в переработку не ТБО, а селективно собранных пищевых и растительных отходов, а также отходов садово-паркового комплекса (термическая переработка этих отходов затруднена из-за большой влажности, а захоронение связано с неконтролируемым образованием фильтрата и биогаза). В европейской практике к 2000 г. с применением аэробной ферментации ежегодно перерабатывали около 4,5 млн. т отходов более чем на 100 заводах (из них в 1992-95 гг. построено 60 заводов).

В странах СНГ прямое компостирование исходных ТБО применяют на девяти заводах: в Санкт-Петербурге (первый завод в бывшем СССР, построен в 1971 г.; в конце 1994 г. в Санкт-Петербурге введен в строй второй завод), Нижнем Новгороде, Минске и Могилеве, Ташкенте, Алма-Ате, Тбилиси и Баку (все заводы запроектированы институтом «Гипрокоммунстрой», Могилевский — институтом «Белкоммунпроект»). В 1998 г. вошел в строй завод в Тольятти, на котором реализована предварительная, но малоэффективная сортировка ТБО.

Следует отметить, что из-за гетерогенного состава отходов прямое компостирование ТБО нецелесообразно, поскольку получаемый компост загрязняется стеклом и тяжелыми металлами (последние, как отмечено, содержатся в опасных бытовых отходах — отработанных гальванических элементах, люминесцентных лампах).

На первых механизированных промышленных установках ТБО наиболее часто компостировали в штабелях, периодически подвергая материал ворошению.

В настоящее время в промышленности наиболее распространены три метода аэробной ферментации:

- ферментация (компостирование) в биобарабанах;

- туннельное компостирование (ферментация);

- ферментация (компостирование) в бассейне выдержки.

В СНГ с 1971 г. практикуется исключительно компостирование в биобарабанах (в режиме загрузки-разгрузки материала частота вращения биобарабана составляет 1,5 мин -1 , остальное время 0,2 мин -1 ). В России (завод в г. Тольятти) на базе цементных печей выпускаются биобарабаны двух типоразмеров — длиной 36 и 60 м; диаметр биобарабанов – 4 м (рис. 5.146).

1 — загрузочное устройство, 2 — корпус, 3 — бандаж, 4 — ропикоопора, 5 — контактные кольца термодатчиков, 6 — электропривод, 7 — венцовая шестерня, 8 — перфорированная (разгрузочная) обечайка

Биобарабан представляет собой сварной стальной цилиндр, установленный на двух (КМ-101 А) или трех (КМ-102Б) роликоопорах с уклоном в сторону разгрузочного устройства. От продольного смещения биобарабан удерживают упорные ролики, установленные на ближайшей к разгрузочному устройству роликоопоре.

Разгрузочное устройство оборудовано сегментным затвором с электроприводом (установлен на корпусе биобарабана). Для аэрации компостируемого материала на корпусе биобарабана смонтированы вентиляторы типа ВВД 5 (необходимый расход воздуха для обеспечения жизнедеятельности аэробной микрофлоры составляет, по данным АКХ им. К.Д. Памфилова, 0,2-0,8 м 3 на 1 кг отходов). Для сокращения теплопотерь поверхность биобарабанов покрывают теплоизоляцией (пенопласт, минераловатные маты).

Загрузка материала в биобарабан (и соответственно разгрузка) осуществляется в течение 1-1,5 смен (8-12 часов). Время нахождения материала в биобарабанах — около двух суток. За это время процесс ферментации, по существу, только начинается и потеря массы вещества на выходе из биобарабана не превышает 5%. Для дозревания компост размещается в штабелях на открытых площадках; продолжительность процесса дозревания — несколько месяцев.

На всех заводах СНГ (общая характеристика заводов приведена в табл. 5.43), кроме завода в г. Тольятти, реализована практически одна и та же технология прямого компостирования исходных ТБО. Некоторым исключением является Санкт-Петербургский завод №1, на котором реализовано частичное извлечение из исходных ТБО перед компостированием черного металлолома.

Источник

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

- Вы здесь:

- Библиотека технолога

- Организация и технологии пищевых производств

- Зуева, Зарцына — Экозащитные технологии систем водоотведения предприятий пищевой промышленности

ГЛАВА 3. СПОСОБЫ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД. 3.1. СПОСОБЫ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД

При эксплуатации очистных сооружений образуется значительное количество осадков (шлама), которые представляют собой смесь различных механических компонентов (минерального и органического происхождения) и воды.

Такие осадки условно классифицируют на следующие основные категории: минеральные, органические осадки и избыточный активный ил.

В осадках содержится свободная и связанная вода. Свободная вода (60-65 %) может быть удалена сравнительно легко, связанная вода (30-35%) – коллоидно-связанная и гигроскопическая – гораздо труднее. Коллоидно-связанная влага обволакивает твердые частицы гидратной оболочкой и препятствует их соединению в крупные агрегаты. Некоторое количество этой влаги удаляется из осадка после коагуляции в процессе фильтрования. Полное удаление влаги достигается в процессе высокотемпературной сушки.

3.1. СПОСОБЫ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД

Выбор процесса обработки осадка осложняется непостоянством его состава и относительно низкой концентрацией сухого вещества. Предпочтение отдается методу, при котором достигается лучшая стабилизация и обезвоживание осадка, облегчающая его утилизацию.

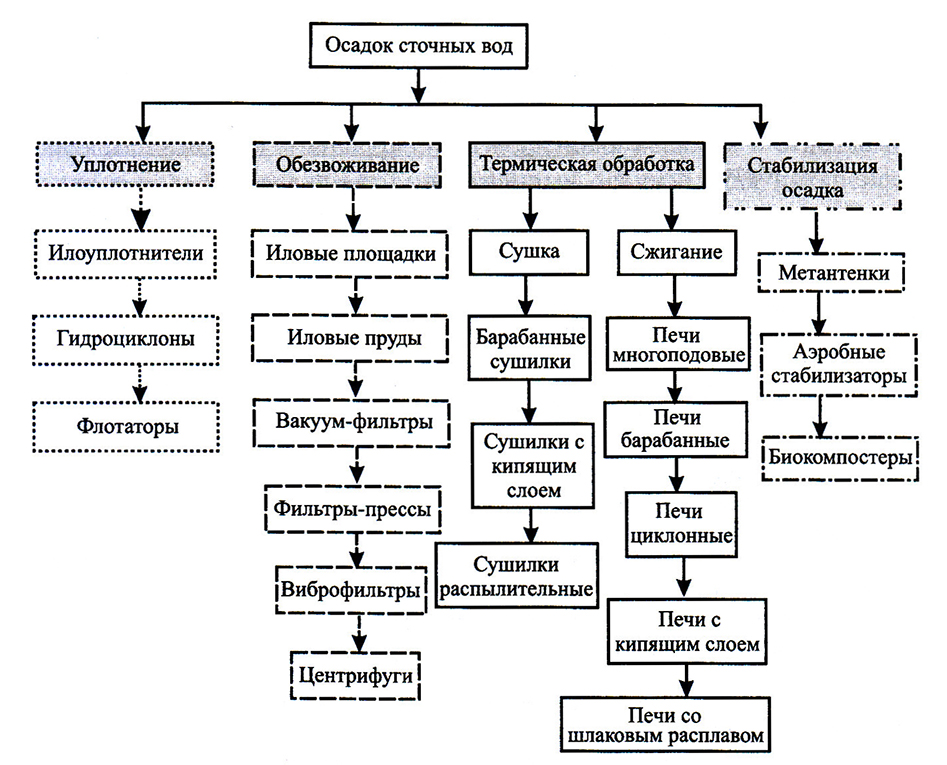

На рис. 3.1 представлены способы обработки осадков сточных вод.

Рис. 3.1. Технологические процессы и оборудование, используемые для обработки осадков сточных вод пищевых предприятий

В настоящее время предложено, разработано и внедрено много различных методов, применяемых для переработки осадков с целью использования их в хозяйственной деятельности или их ликвидации. При переработке осадков сточных вод достигается их обезвоживание, стабилизация (минерализация) и обезвреживание. Как правило, результаты переработки, получаемые применением одного из методов, не дают достижения общей цели. Поэтому только сочетанием методов можно решить проблему переработки осадков применительно к конкретному составу сточных вод, схеме очистки воды, условиям эксплуатации и материально-техническому обеспечению очистной станции, а также к практической возможности использования осадков. Данные табл. 3.1 показывают принципиальные возможности некоторых наиболее распространенных методов, которые следует рассматривать как отдельные процессы в общих схемах полной переработки осадков и сточной воды.

Любая схема переработки осадков должна отвечать следующим условиям: возможности использования сухого вещества, целесообразности использования побочных продуктов (газа, энергии, тепла) и получения других эффектов. Та или иная схема может применяться в ограниченном диапазоне производительности очистных сооружений для обработки осадков.

Методы переработки осадков сточных вод

Уплотнение осадков. Уплотнение осадков связано с удалением свободной влаги и является необходимой стадией всех технологических схем обработки осадков. При этом в среднем удаляется 60% влаги и масса осадка сокращается в 2,5 раза. Наиболее трудно уплотняется активный ил, влажность которого составляет 99,2-99,5 %.

Для уплотнения используют следующие методы:

- гравитационный, основанный на оседании частиц дисперсной фазы. Применяемое оборудование – илоуплотнители, в качестве которых используют отстойники (см. подп. 2.1.2). Недостатком является высокая концентрация взвешенных веществ в отделяемой воде и большая влажность уплотненных осадков. Для интенсификации процесса используют коагулирование осадков, совместное уплотнение различных видов осадков;

- флотационный, основанный на прилипании частиц осадков к пузырькам воздуха и всплывании вместе с ними на поверхность. Применяемое оборудование – флотаторы, электрофлотаторы (см. подп. 2.2.3, 2.2.6). Достоинством метода является сокращение продолжительности процесса и более высокая степень уплотнения;

- центробежный, основанный на отделении осадка под действием центробежных сил при высоких скоростях разделения. Применяемое оборудование – гидроциклоны и центрифуги.

По технологическим особенностям гидроциклоны подразделяются на напорные и безнапорные. Для сгущения осадков моечных, ливневых и сточных вод основное распространение получили напорные конические гидроциклоны (см. подп. 2.1.4).

Известен способ уплотнения избыточного активного ила путем введения минерального реагента с последующим отстаиванием. С целью повышения степени уплотнения избыточного ила и обеспечения возможности его утилизации в качестве минерального реагента используют калиево-кальциевый цеолит.

Обезвоживание осадков. Наиболее легко обезвоживаются минеральные осадки и гораздо труднее – органические осадки и избыточный активный ил.

Осадки обезвоживают на иловых площадках и механическим способом.

Иловые площадки – это участки земли, со всех сторон окруженные земляными валами или бетонными стенками. Такие площадки можно разделить на две основные категории: иловые площадки естественного обезвоживания и сушки и площадки интенсивного обезвоживания и сушки.

К первой категории относят площадки, в которых используются природные процессы испарения и декантации. Если почва хорошо фильтрует воду и грунтовые воды находятся на большой глубине, иловые площадки устраивают на естественных грунтах. Ко второй категории относятся площадки с искусственным основанием, дренажом и подогревом.

Применение того или иного вида иловых площадок зависит от местных условий: специфики климата, наличия дополнительных источников энергии, свободных площадей.

Для повышения производительности иловых площадок осадок сточных вод предварительно подвергают аэробной стабилизации, а в качестве химического реагента используют нитрат аммония.

Иловую воду с иловых площадок направляют повторно на очистные сооружения. В районах с теплым климатом для очистных сооружений производительностью более 10 000 м 3 /сут могут быть оборудованы площадки с поверхностным удалением воды. Они представляют собой площадку из 4-8 карт.

Наиболее эффективно применение механического обезвоживания на вакуум-фильтрах, фильтр-прессах, виброфильтрах, различных центрифугах. Введение коагулянтов может значительно повысить производительность этих установок. При этом происходит процесс укрупнения и объединения в хлопья тонкодисперсных и коллоидных частиц. Необходимо отметить, что эффективность коагуляции в значительной степени зависит от правильного определения дозы коагулянта, способа введения его в осадок и смешения с ним.

Фильтрующей средой на фильтрах является фильтровальная ткань и слой осадка, прилипающий к ткани и образующий дополнительный вспомогательный слой, который собственно и обеспечивает задержание мельчайших частиц суспензии. По мере увеличения слоя роль фильтрующей перегородки (ткани) сводится лишь к поддержанию фильтрующего вспомогательного слоя. Увеличение толщины слоя обеспечивает улучшение качества фильтрата, но в то же время в результате увеличения сопротивления прохождению воды через поры и капилляры кека уменьшается скорость фильтрации.

Среди фильтрующих аппаратов наиболее распространены барабанные вакуум-фильтры. Они выпускаются со сходящим полотном и без сходящего фильтрующего полотна.

Вакуум-фильтр со сходящим полотном (рис. 3.2) состоит из горизонтально расположенного цилиндрического полого барабана, частично (на 35-40%) погруженного в резервуар с фильтруемой суспензией. Разделенный внутри на изолированные секции барабан вращается на валу, один конец которого соединен с электроприводом, а другой имеет распределительную головку. Назначение последней заключается в поочередном сообщении отдельных секций барабана с вакуумной и напорной линиями. Фильтрат под действием вакуума проходит через фильтровальную ткань секции барабана и отводится наружу.

Рис. 3.2. Схема вакуум-фильтра с непрерывной регенерацией фильтровальной ткани:

1 – фильтроткань; 2 – возвратный ролик; 3 – натяжной ролик; 4 –разгрузочный ролик;

5 – нож для съема кека; 6 – желоб промывной воды; 7 – отвод промывной воды; 8 – корыто фильтра;

9 – барабан фильтра; 10 – распределительная головка; 11 – трубы с насадками для промывки ткани

Фильтровальная ткань при вращении барабана сходит на систему роликов. При прохождении ее через разгрузочный ролик кек отделяется от ткани и снимается ножом. При этом происходит одновременная отдувка кека и очистка ткани сжатым воздухом, подающимся в полый ролик. При движении ткани от ролика к натяжному и возвратному роликам происходит промывка ее с обеих сторон водой, подающейся под давлением из насадок. Ролики самоустанавливающиеся, благодаря чему ткань на барабане всегда натянута должным образом. При недостаточной регенерации фильтровальной ткани в разбрызгивающую систему вместо воды может подаваться ингиби- рованная соляная кислота. Недостатками обезвоживания на вакуум фильтрах являются высокая влажность осадка и большой расход реагентов (например, хлорного железа, извести). Характеристика вакуумных фильтров приведена в табл. 3.2.

Рабочие характеристики вращающихся вакуумных фильтров для обезвоживания различных шламов

Другим распространенным оборудованием для обезвоживания осадков является фильтр-пресс. Для этих целей наиболее широко применяют рамные и камерные фильтр-прессы, аппараты типа ФПАКМ и ленточные фильтр-прессы.

Из всех известных механических обезвоживающих устройств фильтр-прессы дают осадок с самой низкой влажностью. Производительность их несколько ниже, чем у вакуум-фильтров при равных условиях кондиционирования.

Виброфильтры отличаются простотой конструкции, малой энергоемкостью и не требуют вспомогательного оборудования. Основное преимущество этих фильтров состоит в возможности обезвоживания некоторых категорий осадков без кондиционирования. Продольные, поперечные или комбинированные колебания фильтрующей перегородки интенсифицируют процесс удаления жидкости из суспензии.

К недостаткам виброфильтров следует отнести сравнительно высокую влажность обезвоженных осадков и значительные потери твердой фазы с фильтратом. В настоящее время виброфильтры применяют в основном в химической, пищевой и обогатительной промышленности. Опыт их применения в практике обработки осадков сточных вод пока невелик.

Высокоэффективным методом сгущения осадков сточных вод и избыточного активного ила является центрифугирование (см. подп. 2.1.4). Преимущества способа – простота, экономичность и низкая влажность сгущенного продукта; недостаток – большой унос твердой фазы с осветленной жидкостью (фугатом), что приводит к необходимости дополнительной стадии очистки фугата, например сепарированием.

Для обезвоживания осадков сточных вод и избыточного активного ила наиболее эффективны непрерывнодействующие, осадитель- ные горизонтальные центрифуги со шнековой выгрузкой осадка. Преимущество этих центрифуг – высокая производительность при низком удельном расходе энергии. Недостатки – невысокая степень сгущения осадка, а также быстрый износ шнека и ротора. Всесторонние исследования безреагентного центрифугирования осадков сточных вод и избыточного ила показали возможность практического использования этого способа.

Для повышения эффективности центрифугирования применяют различные химические реагенты, в частности синтетические флокулянты. Обработка флокулянтами катионного типа позволяет повысить эффективность задержания сухого вещества до 95-99%. Высокая степень сгущения твердой фазы может быть достигнута на тарельчатых сепараторах. Известно, что эффективность сгущения суспензии активного ила с использованием сепараторов существенно зависит от предварительной термореагентной обработки.

Термическая обработка. После уплотнения (сгущения) и обезвоживания дальнейшая обработка осадков сточных вод может быть осуществлена с применением термических методов.

Наиболее эффективным способом обработки осадков, образующихся при очистке сточных вод, является термическая сушка, предназначенная для обеззараживания и уменьшения массы осадков сточных вод. Использование барабанных вакуум-фильтров, центрифуг с последующей термической сушкой и одновременной грануляцией позволяет получать продукт в виде гранул. Это обеспечивает получение незагнивающего и удобного для транспортировки, хранения и внесения в почву органоминерального удобрения, содержащего азот, фосфор, микроэлементы.

Для сушки избыточного активного ила и осадков сточных вод рекомендуют барабанные сушилки, сушилки с кипящим слоем, распылительные сушилки. В качестве сушильного агента используют топочные газы, перегретый пар или горячий воздух. Наиболее часто применяют дымовые газы при 500-800 °С.

Поскольку концентрированная иловая суспензия имеет высокую вязкость, ее перед сушкой подогревают.

Широкое распространение для сушки обезвоженных осадков сточных вод получили барабанные сушилки, принцип действия которых основан на том, что барабан вращается со скоростью 1,5-8 об/мин, для равномерного распределения осадка внутри барабана устанавливают насадки, высушенный материал удаляют транспортером. Отходящие газы после очистки в циклоне или скруббере выбрасываются в атмосферу. Влажность осадков после сушки снижается в 2,2-2,6 раза. Основными недостатками барабанных сушилок являются их громозкость, большая металлоемкость и высокие капитальные и эксплуатационные затраты.

В последнее время для обработки ила с коагулянтами рекомендуется применять сушилку со взвешенным слоем инертных тел.

Процесс осуществляется следующим образом. Обезвоживаемый продукт сначала поступает в вакуум-фильтр, а затем в двухвальный смеситель. Влажность смеси составляет 45-50 %. Далее смесь подается в сушилку вихревого слоя, заполненную инертной насадкой, в качестве которой используется галька или цементный клинкер с частицами размером 5-6 мм. Теплоносителем и псевдоожижающим агентом являются разбавленные воздухом дымовые газы температурой 500 °С. Генератором дымовых газов служит топка, в которой сжигают мазут или природный газ. Температура псевдоожижен- ного слоя поддерживается на уровне 100-120 °С. Влажный материал контактирует с интенсивно движущимися частицами, обезвоживается, измельчается и вместе с отходящими газами направляется в систему циклонов. После первой и второй ступеней очистки в прямоточном циклоне сухой продукт поступает в двухвальный смеситель, а остальная часть вместе с сухими частицами из батарейного циклона подается в сборник готового продукта. Давление дымовых газов под газораспределительной решеткой поддерживается около 4-5 кПа. Количество загрузочного шлама приблизительно соответствует массе инертных частиц. Рабочая нагрузка при сушке осадка в аппарате, снабженном мешалкой, составляет 6-8 кг/ч; влажность суспензии активного ила после высушивания примерно 3-5 %; потери суспензии в сушилке с псевдосжиженным слоем около 4%, а в распылительной 9 %.

Распылительные сушилки применяют для сушки очень влажных осадков. Предварительно подсушенный осадок подают в верхнюю часть сушилки, куда из топки поступают газы при 350 °С. Сушка осадка происходит с большой скоростью до влажности 8-10%. Газы очищают в батарейном циклоне.

Сжигание осадков осуществляют, если их утилизация в исходном виде невозможна или экономически нецелесообразна. При сжигании объем осадков уменьшается в 80-100 раз. Перед сжиганием осадки должны быть обезвожены или подвергнуты термической сушке.

Процесс сжигания осадков включает следующие стадии: нагревание, сушку, отгонку летучих веществ, сжигание органической части и прокаливание.

Дымовые газы содержат СO2, пары воды и другие, возможно, токсичные, компоненты, что вызывает необходимость очистки отходящих газов перед выбросом в атмосферу. Установки для сжигания осадков сточных вод должны обеспечивать полноту сгорания органической части осадка и утилизацию теплоты отходящих газов.

Для сжигания осадков применяются многоподовые, барабанные, циклонные печи, печи с кипящим слоем, печи со шлаковым расплавом.

Многоподовые печи (рис. 3.3) получили широкое распространение в странах Западной Европы и США для сжигания отходов, в первую очередь, осадков городских сточных вод. Печь состоит из цилиндрического стального корпуса, футерованного огнеупором, с поэтажно расположенными подами. По оси печи располагается охлаждаемый воздухом полый вал с гребковыми лопастями. Вал приводится во вращение от расположенного внизу электропривода и передаточного механизма. Гребковые лопасти, так же как и вал, выполняются пустотелыми. Через них в процессе работы подается воздух для охлаждения металлических поверхностей. Влажный продукт перемещается гребковыми лопастями сверху вниз от пода к поду навстречу дымовым газам. За счет тепла идущих в противотоке дымовых газов происходит подсушивание отходов, а затем их воспламенение, для чего дополнительно используют горючий газ. Зола, выходящая из патрубка, обычно гасится водой, которая затем направляется в отвал.

Рис. 3.3. Поперечное сечение многоподовой печи:

1 – корпус; 2 – под; 3 – воздухоохлаждаемый полый ест; 4 – гребковые лопасти;

5 – электропривод; 6 – передаточный механизм; 7 – люк; 8 – патрубок

Барабанные печи – основной вид теплоэнергетического оборудования, которое применяется для централизованного сжигания твердых и пастообразных производственных отходов (ПО). Этими печами оснащены практически все станции обезвреживания ПО, построенные в странах Западной Европы за последние годы. Основным узлом барабанной печи (рис. 3.4) является горизонтальный цилиндрический корпус, покрытый огнеупорной футеровкой и опирающийся бандажами на ролики. Барабан наклонен под небольшим углом в сторону выгрузки шлака и в процессе работы вращается со скоростью 0,8-2 мин -1 , получая движение от привода через зубчатый венец. Во избежание продольного смещения барабана предусмотрены ролики.

Рис. 3.4. Схема барабанной печи:

А – загрузка отходов; С– дымовые газы; В – выгрузка золы (шлака); Д– дополнительное топливо; Е – воздух;

Г– тепловое излучение; 1 – корпус барабанной печи; 2 – футеровка; 3 –разгрузочный торец; 4 – присоединительные сегменты;

5 – вентилятор; 6 – бандажи; 7 – ролики опорные; 8 –ролики боковые; 9 – зубчатый венец; 10 – привод;

11 –зона испарения воды; 12 – отходы; 13 – зона горения; 14 – зола (шлак)

Твердые и пастообразные отходы подаются в корпус печи с ее торца в направлении стрелки А. В случае необходимости дополнительное топливо или жидкие горючие отходы (растворители) распыливаются через форсунку (стрелка Д), повышая температуру внутри печи. В зоне поступивший материал, перемешиваясь при вращении печи, подсушивается, частично газифицируется и перемещается в зону горения. Излучение от пламени в этой зоне раскаляет футеровку печи и способствует выгоранию органической части отходов и подсушке вновь поступившего материала. Образовавшийся в зоне шлак перемещается к противоположному торцу печи в направлении стрелки В, где падает в устройство для мокрого или сухого гашения золы и шлака.

Газы, покидающие печь, могут содержать несгоревшие примеси, поэтому обычно после барабанной печи в схеме предусматривается камера дожигания. Для очистки отходящих газов предусматриваются скрубберы или электрофильтры.

Печи с псевдоожиженньш (кипящим) слоем. Применение кипящего слоя позволило резко интенсифицировать ряд технологических процессов. Этот метод получил широкое распространение и для термического обезвреживания ПО, особенно в Японии, Франции, ФРГ и США.

В печах с кипящим слоем продукт переходит во взвешенное состояние в камере сгорания потоком воздуха, проходящим через слой сыпучего (порошкообразного или дробленого) материала.

Скорость газового потока должна быть достаточной для того, чтобы частицы находились во взвешенном состоянии и вихревом турбулентном движении, напоминающем поток кипящей жидкости.

В нагретом кипящем слое происходит интенсивный теплообмен между частицами и газом. Теплопередача в кипящем слое в 4 раза выше, чем в неподвижном.

На рис. 3.5 показана принципиальная схема печи с кипящим слоем. Вертикальный корпус печи, футерованный огнеупорным кирпи-чом, имеет внизу газораспределительную решетку провального или беспровального типа. В процессе работы печи под решетку подается псевдоожижающий газ, обычно воздух. Воздух приводит во взвешенное состояние зернистую загрузку, которая распределяется на плотную фазу слоя и разбавленную фазу.

Сверху на загрузку через форсунки или дозаторы подаются отходы. Горение осуществляется в камере. Вода, попадающая в кипящий слой, почти мгновенно испаряется. Турбулизованная раскаленная поверхность кипящего слоя с движущимися во всех направлениях твердыми частицами не дает образовываться крупным сферическим каплям, мгновенно разрушает их до мельчайших капель, что значительно увеличивает суммарную поверхность испарения. Наличие крупных частиц или слипшихся агломератов шлама создает условия для частичного горения отходов. Среднее время существования крупных частиц составляет около 30 мин. Дымовые газы, содержащие минеральные механические примеси, очищаются в циклоне. Выгрузка пыли производится шнеком.

Рис. 3.5. Схема работы печи с псевдоожиженным слоем:

1 – плотная фаза ожиженного слоя; 2 – разбавленная фаза ожиженного слоя;

3 – печь; 4 – распыленный загруженный материал, 5 – камера;

6 – циклонный сепаратор; 7 – труба для возврата материалов;

8 – газораспределительная решетка

Печи кипящего слоя менее универсальны, чем барабанные и многоподовые, и требуют особых условий работы. Главный недостаток состоит в том, что предварительно подогретый до 600 °С слой песка периодически остужают до 400-450 °С. При такой температуре в слое песка горение прекращается, идут процессы крекинга и коксования, т. е. газификация шлама, что приводит к образованию коксовых агломератов и закупориванию кипящего слоя. В то же время при правильном выборе объекта обезвреживания и соблюдении технологических режимов печи кипящего слоя работают надежно и эффективно.

Институт «Гинцветмет» предлагает использование технологии переработки отходов в топках с барботируемым расплавом шлака (принцип Ванюкова). Сущность технологического процесса переработки отходов сточных вод в топках со шлаковым расплавом заключается в высокотемпературном разложении компонентов рабочей массы в слое барботируемого шлакового расплава при температуре 1250-1400 °С и выдерживании их в течение 2-3 с, что обеспечивает полное разложение всех сложных органических соединений до простейших компонентов. Барботаж осуществляется за счет подачи через стационарные дутьевые устройства окислительного дутья. Отходы рассматриваются как топливо с теплотворной способностью 1500-1800 ккал/кг при влажности 51,7 %.

Стабилизацию осадков проводят для разрушения биологически разлагаемой части органического вещества на диоксид углерода, метан и воду. Стабилизацию ведут при помощи микроорганизмов в анаэробных (см. подп. 2.4.2.2) и аэробных (см. подп. 2.4.2.1) условиях.

Стабилизация осадков достигается следующим образом:

- минерализацией органического вещества (анаэробное метановое брожение, аэробная стабилизация, тепловая обработка, биотермическое разложение);

- изменением активной реакции среды (повышением величины рН путем введения щелочей, например, извести);

- уничтожением кислотных микроорганизмов нагреванием (пастеризация, тепловая обработка, термическая сушка);

- обезвоживанием осадков (удалением влаги фильтрованием и испарением);

- введением химических веществ и соединений, подавляющих развитие микроорганизмов (химические методы).

В зависимости от принятого метода и степени обработки осадков стабилизация может быть неполной (временной) или необратимой. При минерализации органического вещества загнивание последнего возможно лишь в случае неполного распада разлагающейся его части. При стабилизации без минерализации органического вещества процесс становится обратимым при повторном увлажнении и создании условий для жизнедеятельности кислотных микроорганизмов.

Длительное хранение осадков, ранее нагретых или обработанных известью и другими химическими веществами, приводит к повторному развитию микроорганизмов.

В связи с изменением физико-химических характеристик осадков стабилизация обладает следующими преимуществами:

- улучшением водоотдающей способности осадков (аэробная стабилизация, тепловая обработка, введение извести);

- существенным сокращением объема (фильтрование, испарение влаги);

- получением побочных продуктов (метана при анаэробном сбраживании);

- частичным или полным обезвреживанием (обработка известью для обеспечения дополнительной дегельминтизации осадка), сбраживанием, термической обработкой.

Одна из наиболее перспективных технологий переработки органических отходов из осадков сточных вод пищевой промышленности – анаэробное сбраживание.

Метод анаэробного сбраживания наиболее приемлем для переработки отходов сточных вод предприятий пищевой промышленности с точки зрения гигиены и охраны окружающей среды, т. к. обеспечивает наибольшее обеззараживание осадков и устранение патогенных микроорганизмов.

Процесс включает два этапа. На первом этапе сложные органические полимеры (клетчатка, белки, жиры и т. д.) под действием разнообразных анаэробных бактерий разлагаются до более простых соединений (летучих жирных кислот, спиртов, водорода и окисида углерода, уксусной и муравьиной кислот, метилового спирта). На втором этапе метанобразующие бактерии превращают органические кислоты в метан, углекислый газ, воду.

В процессе анаэробной обработки осадков образуется биогаз (сжигая 1 м 3 биогаза получают 2 кВт электроэнергии и 2,5-3,0 кДж тепла). Остаток, образующийся при анаэробной переработке отходов, содержит значительное количество питательных веществ и может быть использован в качестве удобрения.

Аэробная стабилизация осадков сточных вод – процесс окисления эндогенных и экзогенных органических субстратов в аэробных условиях. В отличие от анаэробного сбраживания аэробная стабилизация протекает в одну ступень.

Аэробной стабилизации может подвергаться неуплотненный и уплотненный избыточный активный ил и его смесь с осадком первичных отстойников.

Известен способ аэробной стабилизации осадков сточных вод путем смешивания избыточного активного ила и сырого осадка из первичных отстойников. Для ускорения процесса и повышения водоотдающих свойств стабилизированного осадка часть избыточного активного ила перед смешиванием подвергают ультразвуковой обработке (при частоте 30-900 кГц, 20-120 с).

Аэробная стабилизация осадков сточных вод, с одной стороны, обеспечивает получение биологически стабильных продуктов, хорошие показатели влагоотдачи, простоту эксплуатации, низкие строительные стоимости сооружений. С другой стороны, необходимы значительные энергетические затраты на аэрацию. Аэробно стабилизированные осадки могут содержать возбудителей инфекционных заболеваний и требуют обеззараживания.

К достаточно новым методам обработки сточных вод относится способ, основанный на работе бактерий рода Bacillus с эндогенным типом дыхания, обладающих высокой дегидрогеназной активностью. Для них органическое вещество осадков является питательным субстратом в аэробных условиях. Процесс продолжается до тех пор, пока имеется питательный субстрат, усвояемый питательной средой.

После исчезновения субстрата процесс продолжается за счет внутриклеточного вещества бактерий, составляющего их собственный запас питательных ресурсов. Эта стадия эндогенного дыхания является завершающей в жизнедеятельности микроорганизмов и характеризуется резким снижением живых бактериальных клеток за счет ферментов дегидрогеназы, вырабатываемых живыми клетками. Активность дегидрогеназ определяет скорость и глубину процесса биологического окисления, при этом максимальная активность дегидрогеназы соответствует наибольшему количеству живых клеток.

Экспериментальные исследования показывают преимущества селекционных бактерий, которые не образуют осадка при очистке различных нефтесодержащих сточных вод. Они являются конкурентоспособными с высоким окислительно-восстановительным потенциалом.Селекционные микроорганизмы – автотрофы развиваются и проявляют максимальную активность при значительных количествах биомассы. Для более глубокой очистки от биомассы в системе NAST используются наполнители из естественных природных материалов: гальки, песка, щебня и специально изготовленных (модулей из полихлорвинила, носителя из глины и др. различных размеров и форм. Селекционные бактерии наносятся на фильтры для обеспечения безотходного процесса очистки и прозрачности очищенной воды, которая может сбрасываться в водоемы без ущерба гидробионтам, обеспечивая охрану окружающей среды при очистке нефтесодержащих сточных вод.

Биологическая очистка сточной воды от жиров препаратом- биодеструктором жиров «Гриз Трит» позволяет не только очищать стоки предприятия от растворенных жиров, утилизировать массу твердых жиров, но и постоянно поддерживать канализационный коллектор и коммуникации в чистом состоянии.

Микробиологический препарат «Микрозим™ Гриз Трит» содержит комплекс (6-12) видов живых микроорганизмов, основным источником энергии жизнедеятельности которых являются различные фракции животных жиров и растительных масел. Попадая в загрязненную жирами водную среду, микроорганизмы в течение 12–24 ч начинают активно размножаться, эффективно используя жиры в качестве источника энергии, необходимой для увеличения численности и создания новых колоний. При этом происходит биодеструкция жиров, т. е. разложение жира на воду, углекислоту, нитриты, сульфаты. Жиры превращаются в экологически безвредные продукты микробного метаболизма. Вода очищается от растворенных жиров, азота, фосфора. Тяжелая жировая масса разлагается и выпадает в легкий осадок.

Обработка биодеструктором жиров «Микрозим™ Гриз Трит» позволяет не только устранить перечисленные выше проблемы, но и превратить обычный жироуловитель в эффективно работающее очистное сооружение:

- степень очистки воды на 60-80% выше, чем у механического жироуловителя;

- чем дольше отходы и стоки находятся в емкости, тем выше степень утилизации (сокращения объема) жировой массы и очистки сточной воды от жиров, белков, азота и фосфора;

- в результате биодеструкции жировая масса разлагается на воду, углекислоту и легкий донный осадок;

- сточная вода, сбрасываемая в канализацию, насыщается активными бактериями – деструкторами жира, из которых на поверхностях канализационных труб и сочленений формируется живая биопленка, разлагающая уже существующие жировые наросты и не допускающая образования новых жировых наслоений в долгосрочной перспективе;

- жировая масса в накопителе не застывает и не образует корку при любых температурах (в результате микробиологического разжижения), что существенно облегчает и ускоряет процесс откачки и вывоза содержимого в любое время года;

- существенно уменьшаются неприятные запахи, т. к. в результате интенсивной микробиологической активности подавляются гнилостные процессы, а вместе с ними исчезают и неприятные запахи.

Последние два свойства биодеструктора проявляются и в проточных механических жироуловителях, прежде всего для устранения проблем затвердевания собранного жира и неприятного запаха.

Биопрепарат «Микрозим™ Гриз Трит» рекомендован ГУ НИИ Медицины Труда РАМН и Службой Роспотребнадзора РФ как эффективное средство предварительной биологической очистки стоков от жиров перед их сбросом на городские очистные сооружения. При оборудовании накапливающей емкости системой аэрации скорость утилизации жировой массы и очистки воды возрастает в 3-4 раза. Биопрепарат активен в диапазоне температур от +5 до +45 °С, оптимальные температуры от +15 до +35 °С, переносит отрицательные температуры в «спящем состоянии» и возобновляет активность с потеплением. Препарат безвреден для человека, животных, растений, не создает кислотной или щелочной среды, некоррозивен, полностью биоразлагаем, безопасен для очистных сооружений и канализации, соответствует подтвержденному 5 классу опасности веществ.

Источник