2057012 способ переработки резиносодержащих отходов

Основным товаром при переработке РСО является новый продукт, не имеющий аналогов — суспензия растворенной (деструктированной) резины (СРР).

Проведены успешные испытания по применению этого продукта в качестве модификатора вяжущего для асфальтобетонных смесей, высокотемпературной смазки, гидроизоляционных мастик и антикора.

1. Преимущества метода термодеструкции

1. Высокая экономическая эффективность метода переработки резиносодержащих отходов (РСО);

2. Экологическая чистота;

3. Минимальное потребление внешних ресурсов (электроэнергия, топливо, …);

4. Широкий спектр областей применения получаемого продукта переработки РСО;

5. Исключается предварительное измельчение шин;

6. В качестве растворителя могут быть использованы отработанные нефтепродукты, органические отходы нефтехимических производств, кубовые остатки и так далее.

7. Сохранение в продукте каучуковых структур, резиновых наполнителей, антиоксидантов, антипиренов, компонентов, повышающих адгезию, клейкость и другие свойства резиновых смесей.

2. Сырье и получаемые продукты

2.1. Сырье

В качестве основного сырья используются любые резиносодержащие отходы, включая изношенные автомобильные и другие шины с любым кордом.

В качестве растворителей могут использоваться различные высококипящие углеводороды, в частности, отработанные нефтепродукты и отходы нефтехимических и химических производств, мазуты, гудрон, битум и так далее.

2.2. Продукты

Основным товаром при переработке РСО является новый продукт, не имеющий аналогов – суспензия растворенной (деструктированной) резины (СРР).

Вторым продуктом переработки шин и резинометаллических отходов является металлолом. Его доля составляет приблизительно 10 % от массы переработанных отходов.

Третий продукт – это образующийся в процессе термодеструкции РСО углеводородный конденсат (олигомеризат – пиролизная нефть), являющийся смесью углеводородов кипящих выше 20-30 0С.

2.3. Использование продуктов переработки

2.3.1. Использование СРР

В настоящее время проверено использование СРР в следующих областях:

1. В качестве модификатора вяжущего для приготовления асфальтобетонных смесей. Применение такого вяжущего улучшает качество асфальтобетонного дорожного покрытия и увеличивает срок его службы.

2. В качестве компонента гидроизоляционных и антикоррозионных мастик. Мастики, получаемые с использованием СРР, не уступают или превосходят по качеству выпускаемые в настоящее время мастики и имеют более низкую себестоимость.

3. В качестве высокотемпературной смазки, заменяя дорогие и менее качественные материалы.

4. Предварительные результаты проведенных исследований говорят о возможности значительно более широкого использования этого продукта вплоть до возврата в резину.

2.3.2. Использование конденсата

Углеводородный конденсат (УВК) используется для внутренних нужд производства и в качестве сырья для заводов нефтеперерабатывающей промышленности.

2.3.3. Использование металлолома

Металлолом идет на переплавку.

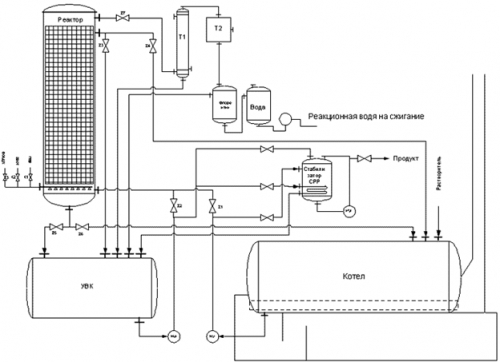

3. Описание технологии

Резиносодержащие отходы (РСО), включая изношенные шины с любым кордом, без предварительного измельчения загружаются в реактор. Затем в реактор подается стабилизированный растворитель – гудрон, битум, отходы нефтехимических и химических производств. Если полученный продукт предназначен для модификации асфальта, то в качестве растворителя используют гудрон или битум.

Термодеструкцию РСО проводят при температуре 250-350оС и небольшом избыточном давлении. В результате образуется продукт – суспензия растворенной (деструктированной) резины (СРР) и парогазовая смесь.

Для разогрева растворителя используется котел типа битумоварочного, но с повышенным температурным диапазоном нагреваемой среды. Избыточное тепло используется на установке для нужд технологии.

Парогазовая смесь охлаждается и конденсируется. Не сконденсировавшиеся пары используются в качестве топлива. Часть углеводородного конденсата (УВК) возвращается в процесс, а часть является товаром – может использоваться как печное топливо или сырье для нефтеперерабатывающей промышленности.

При завершении деструкции резины реактор охлаждается, промывается, продувается и разгружается.

Полученная СРР подвергается стабилизации, после чего может быть отгружена потребителю. Металлокорд промывается углеводородным конденсатом, извлекается из реактора и может быть отгружен в качестве сырья на переплавку.

Загрязненные углеводородами вода и пар, а также сдувки, направляются на дожигание.

Предлагаемая технология реализует патент России от 27.03.1996 года № 2057012 «Способ переработки резиносодержащих отходов и установка для его осуществления».

4. Характеристики базовой установки

Сырье

РСО – 3400 тонн в год.

Растворители – 3500 тонн в год.

Продукты

Суспензия растворенной резины (СРР) – 6000 тонн в год.

Конденсат (УВК) – 590 тонн в год.

Газообразное топливо для нужд производства – 10 тонн в год.

Металлолом – 300 тонн в год.

Потребление ресурсов

Потребление электроэнергии – 65 квт час на тонну СРР.

Потребление воды для целей технологии – 1 м3 в сутки.

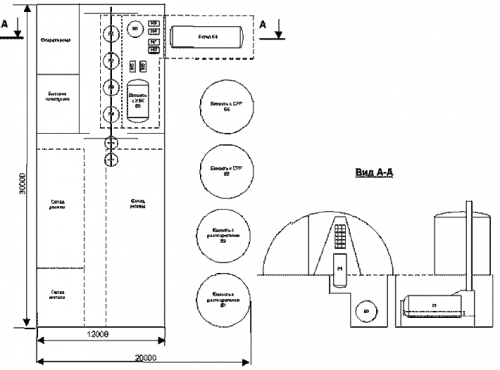

Занимаемая площадь – от 600 до 1500 м2.

Обслуживающий персонал – 25 человек.

Режим работы – круглосуточно, 330 суток в году.

Состав установки

1. Емкостная аппаратура, в том числе реакторы: единиц – 16;

2. Теплообменная аппаратура: единиц – 2;

3. Насосы: установленная мощность — 50 кВт, единиц – 14;

4. Компрессоры и вентиляторы: установленная мощность — 10 кВт, единиц – 4;

5. Котел для подогрева растворителя – 1;

6. Система управления:

o аналоговые входы – 51 (датчики),

o дискретные входы – 217 (сигнализаторы),

o дискретные выходы – 143 (запорная арматура, управление двигателями).

Рис. 2. Примерная компоновка оборудования

В зависимости от реализуемого варианта технологии и инженерной инфраструктуры площадки, на которой ведется строительство, состав оборудования установки может несколько изменяться.

5. Экологическая характеристика

Стоки и твердые отходы отсутствуют.

С дымовыми газами выбрасывается приблизительно 0,3 г/с окислов серы в пересчете на диоксид, 0,024 г/с окислов азота в пересчете на диоксид и 0,06 г/с окиси углерода. Максимальные (расчетные) концентрации вредных веществ в приземном слое при наиболее неблагоприятных метеорологических условиях для средней полосы России, значительно меньше предельно допустимых.

Значения расчетных и предельно допустимых концентраций вредных веществ в выбросах установки представлены в таблице.

Расчетное расстояние от источника выбросов, на котором приземная концентрация вредных веществ достигает максимального значения, будет равно 92 м.

6. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

6.1. Капитальные затраты

Примечание: все экономические расчеты сделаны по условиям российского рынка на начало 2003 года, а их результаты представлены в долларах США.

Затраты на строительство и пуск установки ориентировочно — 1,9 млн. долларов. В том числе:

Комплектация оборудования – 0,70 млн. $

Проектные и строительно-монтажные работы – 0,85 млн. $

Пуско-наладочные работы – 0,35 млн. $

6.2. Сроки строительства

Строительство установки мощностью 3000 т РСО/год по перерабатываемым РСО может быть осуществлено за 1.5 — 2 года «под ключ».

6.3. Экономическая эффективность производства

При цене СРР 300 $/т расчетный срок окупаемости капиталовложений в строительство базовой установки составляет 1.2 – 1.5 года от начала ее работы.

6.4. Эффективность использования продуктов переработки РСО потребителями

6.4.1. Преимущества применения СРР в качестве модификатора вяжущего для асфальтобетонных смесей следует рассмотреть в двух вариантах.

6.4.1.1. Стоимость модифицированного с помощью СРР битума при цене исходного 100$/т составит 130 $/т, то есть возрастет на 30%. Стоимость асфальтобетона, приготовленного с таким вяжущим, увеличится на 7%.

Применение битума, модифицированного СРР, позволит значительно улучшить качество дорожного покрытия и увеличить срок его межремонтного пробега не менее чем на 25%. Это приведет к сокращению расходов на ремонт дорог в среднем на 20% в год. Также за счет повышения качества вяжущего возможно увеличение примерно на 30-40% площади покрытия тем же количеством асфальтобетонной смеси за счет снижения толщины слоя асфальтобетона. Достигнутая за счет этого экономия средств значительно превысит затраты на модификацию битума.

6.4.1.2 . Хотя введение СРР в битум и повышает его качество, оно остается ниже качества битума, используемого европейскими фирмами. Однако, при последующей доработке битума, модифицированного СРР, с помощью дорогих модификаторов существует возможность получения вяжущего, отвечающего международным стандартам качества, но более дешевого, так как в этом случае потребуется значительно меньшее количество дорогих модификаторов. Доведение СРР-содержащего битума до международных стандартов качества с помощью таких модификаторов приведет при использовании 6000 тонн СРР, то есть изготовлении 60000 тонн модифицированного битума, к экономии ориентировочно 4,5 млн. $ в год.

6.4.2. Как показали предварительные исследования, использование СРР для создания различных мастик строительного назначения и высокотемпературных смазок представляется перспективным и требует развития, так как при сохранении или улучшении их качества стоимость сырья для их производства значительно уменьшается и, следовательно, уменьшается их себестоимость.

6.4.3. Эффективность использования углеводородного конденсата в процессе нефтепереработки заключается в том, что он содержит только легкие фракции нефти и может быть практически целиком переработан в моторные топлива или растворители для масел и красок. Стоимость чистого олигомеризата, поставляемого заводами, производящими каучук, составляет приблизительно 300 $/т.

Особенно перспективным является возвращение СРР в резину и резиновые композиции. Принципиальная возможность этого была подтверждена лабораторными исследованиями.

7. ВЫВОДЫ

Предлагаемый метод переработки РСО и использование ее (переработки) продуктов позволяет не только получить существенную прибыль производителям этой продукции и тем, кто ее применяет, но и одновременно эффективно использовать вторичные ресурсы и решить серьезные экологические проблемы.

Предлагаемый метод дает возможность создать экологически чистое производство по переработке РСО.

Источник

Способ переработки резиносодержащих отходов и установка для его осуществления

Патент 2057012

Способ переработки резиносодержащих отходов и установка для его осуществления

Использование: для переработки резиносодержащих отходов, например, утилизации изношенных автопокрышек, отходов производства резиновых изделий. Сущность изобретения: в способе переработки резиносодержащих отходов перед термодеструкцией резиносодержащих отходов последние предварительно и последовательно обрабатывают продуктом конденсации парогазовой смеси при 35 — 200 o С до достижения степени набухания 5 — 60 % и суспензией деструктированной резины в высококипящих углеводородах. В установке для переработки резиносодержащих отходов узел термодеструкции содержит горизонтально установленный реактор с вмонтированным теплообменником. Установка снабжена сообщенным с реактором источником суспензии деструктированной резины в высококипящих углеводородах. Установка имеет перепускную емкость для приема продуктов конденсации парогазовой смеси. Вход емкости соединен с теплообменником для кондесации парогазовой смеси. Установка снабжена также связывающей перепускную емкость с реактором насосной магистралью с установленным на выходе перепускной емкости вентилем. Реактор снабжен циркуляционным контуром для продуктов конденсации парогазовой смеси и суспензии в виде обводной трубы, сообщенной с рабочей зоной реактора и снабженной побудителем расхода продуктов конденсации, парогазовой смеси и суспензии. Реактор снабжен барботером. 2 с. и 3 з. п. ф-лы. 1 ил.

Изобретение относится к переработке изделий, в частности к переработке резиносодержащих отходов и применяется для утилизации изношенных автопокрышек, отходов производства резиновых изделий и других резиносодержащих отходов.

Известен способ переработки резиносодержащих отходов, при котором осуществляют термодеструкцию этих отходов при температуре 250-380 о С в среде высококипящих углеводородов с образованием парогазовой смеси и суспензии деструктированной резины в них, их разделение с последующим конденсированием парогазовой смеси. В результате термодеструкции выделяются следующие продукты: парогазовая смесь, суспензия деструктированной резины и армирующие элементы (корд, проволока и другие). Наиболее ценным продуктом является суспензия деструктированной резины, которая используется в качестве добавок к составам различных строительных и других смесей. Однако указанный способ характеризуется длительностью процесса, низкой производительностью, высокими энергозатратами.

Известна установка для переработки резиносодержащих отходов, содержащая узел термодеструкции. соединенный с источником высококипящих углеводородов, приемником для готового продукта и теплообменником для конденсации парогазовой смеси.

Как видно из конструктивного выполнения вышеописанной установки, она имеет эксплуатационные характеристики, не удовлетворяющие современным требованиям эксплуатации установок такого назначения, а именно, требуются большие энергозатраты на проведение технологического процесса, установка неудобна в эксплуатации и не полностью отвечает требованиям техники безопасности эксплуатации, требуя специальных мер защиты обслуживающего установку персонала.

Технический результат изобретения в части способа состоит в возможности изменить технологические операции таким образом, чтобы сократить длительность процесса, упростить технологию и повысить производительность.

В части устройства технический результат изобретения состоит в улучшении эксплуатационных характеристик установки, а именно в снижении энергозатрат на проведение технологического процесса, повышении удобства в эксплуатации установки при выполнении требований техники безопасности эксплуатации.

Для достижения технического результата в способе переработки резиносодержащих отходов, при котором осуществляют термодеструкцию этих отходов, при 250-380 о С в среде высококипящих углеводородов с образованием парогазовой смеси и суспензии деструктированной резины в них, их разделение с последующим конденсированием парогазовой смеси, согласно изобретению, перед термодеструкцией резиносодержащих отходов последние предварительно и последовательно обрабатывают продуктом конденсации парогазовой смеси при 35-200 о С до достижения степени набухания 5-60% и суспензией деструктированной резины в высококипящих углеводородах.

Для достижения технического результата в установке для переработки резиносодержащих отходов, содержащей узел термодеструкции, соединенный с источником высококипящих углеводородов, приемником для готового продукта и теплообменником для конденсации парогазовой смеси, согласно изобретению, узел теpмодеструкции снабжен горизонтально установленным реактором с смонтированным в него теплообменником, при этом установка снабжена источником суспензии деструктированной резины в высококипящих углеводородах, сообщенным с реактором, перепускной емкостью для приема продуктов конденсации парогазовой смеси, вход которой соединен с теплообменником для конденсации парогазовой смеси и связывающей перепускную емкость с реактором насосной магистралью с установленным на выходе перепускной емкости вентилем.

Кроме того, реактор снабжен циркуляционным контуром для продуктов конденсации парогазовой смеси и суспензии в виде обводной трубы, сообщенной с рабочей зоной реактора и снабженной побудителем расхода продуктов конденсации парогазовой смеси и суспензии.

В установке предусмотрен также барботер, вмонтированный в реактор под теплообменником.

Установка для переработки резиносодержащих отходов содержит узел 1 термодеструкции, соединенный с источником высококипящих углеводородов и источником суспензии деструктированной резины в высококипящих углеводородах, которыми служит промежуточная емкость 2, посредством насосной магистрали 3, на которой установлен на выходе 4 промежуточной емкости 2 вентиль 5, а затем последовательно установлены один за другим по направлению стрелки A насос 6 и вентиль 7. Входы 8 и 9 промежуточной емкости 2 соответственно соединены с магистралью 10 подачи растворителя высококипящих углеводородов по направлению стрелки В и магистралью 11 подачи по направлению стрелки С суспензии деструктированной резины в высококипящих углеводородах, соединенную через насосную магистраль 3 и магистраль 12 с узлом 1 термодеструкции. На магистралях 11 и 12 установлены вентили 13 и 14 соответственно.

Узел 1 термодеструкции также сообщен с приемником 15 для готового продукта посредством магистрали 16 подачи готового продукта по направлению стрелки через насосную магистраль 3. На магистрали 16 установлен вентиль 17. Отводят готовый продукт из приемника 15 через магистраль 18 по направлению стрелки Е.

Кроме того, узел 1 термодеструкции сообщен с теплообменником 19 для конденсации парогазовой смеси посредством магистрали 20 отвода парогазовой смеси по направлению стрелки F, который соединен посредством магистрали 21 подачи продуктов конденсации по направлению стрелки G со входом 22 перепускной емкости 23,сообщенной с узлом 1 термодеструкции.

Узел 1 термодеструкции снабжен горизонтально установленным реактором 24 с вмонтированным в него теплообменником 25. Перепускная емкость 23 служит для приема продуктов конденсации парогазовой смеси и на ее выходе 26 установлен вентиль 27, посредством которого и насосной магистрали 28 перепускная емкость 23 соединена с реактором 24. На насосной магистрали 28 последовательно установлены насос 29 и вентиль 30 после вентиля 27 по направлению стрелки Н подачи продуктов конденсации в реактор 24 из перепускной емкости 23.

Реактор 24 имеет с одного из своих торцов загрузочное окно с крышкой 31 для загрузки в реактор 24 резиносодержащих отходов 32.

Реактор 24 снабжен циркуляционным контуром 33 для продуктов конденсации парогазовой смеси и суспензии в виде обводной трубы 34, сообщенной с рабочей зоной реактора 24 и имеющей побудитель 35 расхода продуктов конденсации парогазовой смеси и суспензии.

Под теплообменником 25 в реакторе 24 смонтирован барботер 36, в который подают по магистрали 37 по направлению стрелок 1 через вентиль 38 инертный газ, через вентиль 39 водяной пар и через вентиль 40 воздух.

Подача теплоносителя по направлению стрелки в теплообменник 25 и его отвод из него по направлению стрелки К осуществляют посредством магистралей 41 и 42 соответственно.

Слив продуктов конденсации парогазовой смеси из реактора 24 в перепускную емкость 23 осуществляют по направлению стрелки посредством магистрали 43, соединенной через насосную магистраль 28 и магистраль 44 со входом 45 емкости 23. На магистралях 43 и 44 установлены вентили 46 и 47 соответственно.

Избыток продуктов конденсации парогазовой смеси отводят из перепускной емкости 23 через магистраль 48 по направлению стрелки М.

Подача хладагента в теплообменник 19 и его отвод из него осуществлен посредством магистралей 49 и 50 по направлению стрелок 11 и О соответственно.

Несконденсированную парогазовую смесь отводят из теплообменника 19 через магистраль 51 по направлению стрелки Р.

Способ может быть раскрыт в работе установки, которая работает следующим образом.

В реактор 24 загружают резиносодержащие отходы 32 через загрузочное окно и закрывают последнее крышкой 31. Резиносодержащие отходы (резиновые отходы на основе различных каучуков природного, бутадиенового, изопренового и т.д.) в реакторе 24 заливают углеводородным конденсатом ранее полученным продуктом конденсации парогазовой смеси из перепускной емкости 23 через вентиль 27, насосную магистраль 28 и вентиль 30, при этом вентиль 47, 46 и 7 закрыты. Резиносодержащие отходы 32 в реакторе 24 обрабатывают продуктами конденсации при 35-200 о С до достижения степени набухания 5-60 мас. при непрерывной циркуляции конденсата по обводной трубе 34.

Продукт конденсации парогазовой смеси, образующийся в процессе термодеструкции резиносодержащих отходов, представляет собой смесь алифатических и циклоалифатических углеводородов фракций С5-С8 и их кислородсодержащих производных (приблизительно 10-40 мас.), более тяжелых углеводородов, способных к окислению и разложению в процессе разделения (приблизительно 20-30 мас.) и высококипящих углеводородов, не претерпевших преобразований в процессе разделения (приблизительно 30-60 мас.).

Плотность фракций конденсата изменяетcя в пределах 0,7-1 г/cм 3 .

Режим предварительной обработки резиносодержащих отходов продуктом конденсации парогазовой смеси обеспечивает ускорение их термодеструкции. Изменение температурного режима (35-200 о С) выше или ниже указанного предела существенно не влияет на ускорение процесса термодеструкции. Обработка до степени набухания 5-60% позволяет обеспечить оптимальные условия ускорения термодеструкции, так как в процессе набухания поверхность резиносодержащих отходов соприкасается с ускорителями деструкции, содержащимися в продуктах конденсации парогазовой смеси. Снижение степени набухания ниже 5% недостаточно для ускорения процесса, повышение выше 60% нецелесообразно, так как затрудняет проведение процесса.

После обработки конденсат сливают из реактора 24 через вентиль 46, магистраль 43, насосную магистраль 28, вентиль 47 и магистраль 44 в перепускную емкость, при этом вентили 30 и 27 закрыты.

После чего в реактор 24 вводят накопленную в течение предшествующего цикла суспензию деструктированной резины в высококипящих углеводородах, разбавленную чистым растворителем, до полного покрытия резиносодержащих отходов 32 из промежуточной емкости 2 через вентиль 5, насосную магистраль 3 и вентиль 7, при этом вентили 17, 13, 14 и 30 закрыты. Нагревают с помощью теплообменника 25 суспензию и осуществляют процесс термодеструкции при 250-380 о С при непрерывной циркуляции суспензии по трубе 34. Выделяемую при термодеструкции парогазовую смесь направляют в теплообменник 19 по магистрали 20 на конденсацию. В теплообменнике 19 конденсируется около 50% углеводородов парогазовой смеси из реактора 24.Продукты конденсации парогазовой смеси из теплообменника 19 по магистрали 21 поступают в перепускную емкость 23, где скапливаются. Несконденсированная часть парогазовой смеси выводится из теплообменника 19 через магистраль 51.

Образующуюся в результате термодеструкции суспензию деструктированной резины выводят из реактора 24 в виде готового продукта через магистраль 12, вентиль 14, насосную магистраль 3, вентиль 13 и магистраль 11 в промежуточную емкость 2, из которой часть суспензии выводят через вентиль 5, насосную магистраль 3, вентиль 17 и магистраль 16 в приемник 15 для готового продукта, после чего в емкость 2 заливают требуемое количество чистого растворителя через магистраль 10. По мере заполнения приемника 15 готовый продукт выводят из нее через магистраль 18.

После откачки суспензии деструктированной резины из реактора 24 последний разгерметизируют. Затем технологический процесс обработки резиносодержащих отходов повторяют. Процесс предварительной обработки резиносодержащих отходов продуктом конденсации парогазовой смеси (углеводородный конденсат) позволяет ускорить ее термодеструкцию. Резиновые компоненты резиносодержащих отходов основаны на вулканизованных серой непредельных каучуках, поэтому в составе суспензии термодеструктированной резины имеются серосодержащие продукты термодеструкции, в том числе и с меркаптановыми и дисульфидными группами. Известно, что меркаптаны и дисульфиды являются эффективными ускорителями деструкции каучуков, вулканизованных серой.

Поэтому при предварительной обработке резиносодержащих отходов конденсатом их поверхность в период набухания соприкасается с ускорителями термодеструкции, а в последующей обработке резиносодержащих отходов суспензий деструктированной резины и в процессе термодеструкции по мере нарастания процесса накапливаются во все возрастающем количестве собственные ускорители термодеструкции, в результате чего процесс значительно ускоряется (1,2-1,4 раза по сравнению с известным способом).

Для лучшего понимания настоящего изобретения приводятся конкретные варианты осуществления способа.

П р и м е р 1. В реактор загружают 6 кг резиносодержащих отходов, в качестве которых используют вулканизованные выпрессовки протектора автопокрышек из резиновой смеси с плотностью 1,16 г/см 3 на основе бутадиенстирольного каучука (СКС-30, АРКМ-15), включающий 1,9 мас.ч. серы, 1,3 мас.ч. серосодержащего ускорителя сульфенамида Ц и другие ингредиенты в общем количестве 181,2 мас.ч. Указанные резиносодержащие отходы заливают углеводородным конденсатом (продуктом конденсации парогазовой смеси), представляющим собой смесь фракций жидких углеводородов, из которой от 40 до 100 о С выкипает 3,70 мас. смеси (плотность фракции 0,7656 г/см 3 ), от 100 до 137 о С выкипает 6,43 мас, смеси (плотность фракции 0,8138 г/см 3 ), от 140 до 170 о С выкипает 2140 мас. смеси (плотность фракции 0,8322 г/см 3 ), выше 173 о С выкипает 68,48 мас. смеси (плотность фракции 0,880 г/см 3 ): нагревают до 120 о С и выдерживают до степени набухания 23% Затем конденсат сливают и в реактор загружают 15 кг суспензии деструктированной резины вы высококипящих углеводородах с плотностью 1,08 г/см 3 следующего состава, мас. олигомеры каучука 10,2; техуглерод 8,8; окись цинка 0,4; парафино-нафтеновые углеводороды 10,5; ароматические углеводороды 12,3; смолы 20,1; асфальтены 27,4; другие вещества, содержащие серу, азот, кислород, цинк 10,3. Через 1 мин суспензию сливают и загружают в реактор 18 кг нагретого до 340 о С нефтяного строительного битума (марки БН 90/10 по ГОСТ 6617-76) плотностью 1,015 г/см 3 и содержанием углеводородов, мас. парафино-нафтеновые 13,2; ароматические, в том числе моноциклические 11,8; бициклические 14,2; полициклические 1,2; смолы 25,2; асфальтены 23,4.

Загруженный реактор закрывают крышкой. Под действием нагревания (температура процесса 340 о С) и диффундирующих в резину компонентов суспензии, а потом и битума, происходит термодеструкция резины с разрывом макромолекул каучука и серных поперечных связей на вещества разной молекулярной массы и высвобождением ингредиентов резиновой смеси и продуктов их взаимодействия, образующих суспензию деструктированной резины.

Низкомолекулярные органические продукты термодеструкции, кипящие ниже температуры обработки и покидающие реактор в виде парогазовой смеси после охлаждения, разделяют на конденсат и газ. Конденсат фракционируют, выделяя фракцию высококипящих углеводородов, которую возвращают в процесс. Конденсат представляет собой смесь фракций жидких углеводородов, из которой от 40 до 100 о С выкипает 4,81 мас. смеси; от 100 до 137 о С 10,43 мас. смеси; от 140 до 173 о С 54,60 мас. смеси (плотность фракции 0,8955 г/см 3 ). Газ пропускают через водный раствор натрия карбоната. Об окончании процесса термодеструкции судят по прекращению выделения газа. Длительность процесса 85 мин. Полученную суспензию деструктированной резины сливают из реактора. Суспензия имеет плотность 1,08 г/см 3 и следующий состав, мас. олигомеры каучука 9,9, техуглерод 8,8; окись цинка 0,4; парафино-нафтеновые углеводороды 10,6; ароматические углеводороды 12,5; смолы 20,3; асфальтены 27,3; другие вещества, содержащие серу, азот, кислород, цинк 10,2.

Аналогично описанному проводят процесс термодеструкции по известному способу без предварительной обработки резиносодержащих отходов продуктом конденсации парогазовой смеси. Время термодеструкции составляет 120 мин.

П р и м е р 2. Процесс проводят аналогично примеру 1.В качестве резиносодержащих отходов используют вулканизованные выпрессовки варочных камер из резиновой смеси плотностью 1,35 г/см 3 на основе натурального каучука, включающей 0,76 мас.ч. серы, серосодержащие ускорители 0,50 мас.ч. каптакса и 0,20 мас.ч. тиурама и другие ингредиенты в общем количестве 215,71 мас.ч. В качестве тяжелых углеводородов 15 кг продукта деасфальтизации пропаном гидрона нефти с плотностью 1,0 г/см 3 и содержанием углеводородов, мас. парафино-нафтеновые 13,2; ароматические, в том числе моноциклические 11,3; бициклические 20,7, полициклические 10,6; смолы 34,5; асфальтены 5,7. Для обработки резиносодержащих отходов перед термодеструкцией используют конденсат и суспензию деструктированной резины в высококипящих углеводородах, полученные по примеру 1.

При этом обработка резиносодержащих отходов углеводородным конденсатом проводилась до степени набухания 25% при 110 о С. Температура термодеструкции 350 о С. Длительность процесса 120 мин. Слитая из реактора суспензия деструктированной резины в высококипящих углеводородах (19,4 кг) имеет плотность 1,09 г/см 3 и состав, мас. олигомеры каучука 10,0; техуглерод 5,0; каолин 7,2; окись цинка 2,8; парафино-нафтеновые углеводороды 9,3; ароматические углеводороды 49,5; смолы 3,1; другие вещества 13,1.

Аналогично описанному осуществляют процесс термодеструкции по известному способу без предварительной обработки резиносодержащих отходов продуктом конденсации парогазовой смеси. Время термодеструкции 150 мин.

П р и м е р 3. Процесс проводят аналогично примеру 1. В качестве резиносодержащих отходов используют 8 кг подвулканизованной резиновой смеси с плотностью 1,14 г/см 3 на основе натурального каучука, включающей 3,0 мас.ч. серы, 1,3 мас.ч. серосодержащего ускорителя каптакса и другие ингредиенты в общем количестве 164,0 мас.ч. В качестве высококипящих углеводородов используют 12 кг мазута. Процесс обработки резиносодержащих отходов конденсации парогазовой смеси перед термодеструкцией проводят аналогично примеру 1. Температура термодеструкции 330 о С.

При этой температуре время термодеструкции резиносодержащих отходов по предложенному способу составляет 95 мин (а по способу без обработки конденсатом 105 мин).

Слитая из реактора суспензия деструктированной резины (17,3 кг) имеет плотность 1,05 г/см 3 и состав, мас. олигомеры каучука 12,4; техуглерод 14,1; окись цинка 1,4; смолы 5:6. асфальтены 4,6; карбены и карбоиды 0,9; смолы 27,7; кокс 10,5; другие вещества остальное.

П р и м е р 4. Процесс проводят аналогично примеру 1. В качестве резиносодержащих отходов используют бракованные уплотнители и сальники резиновой смеси с плотностью 1,27 г/см 3 , на основе бутадиеннитрильного каучука, вулканизованного донорами серы 2,0 мас.ч. дитиодиморфолина и 1,0 мас.ч. тиурама и содержащей другие ингредиенты в общем количестве 270,1 мас.ч. в качестве высококипящих углеводородов 18 кг сырья для производства нефтяных вязких дорожных битумов. Процесс предварительной обработки резиносодержащих отходов проводят углеводородным конденсатом аналогично примеру 2. При этом степень набухания 21% Температура термодеструкции составляет 360 о С.

При этой температуре время термодеструкции по предложенному способу составляет 75 мин (по способу без обработки конденсатом 120 мин).

Слитая из реактора суспензия деструктированной резины (22,4 кг) имеет плотность 1,08 г/см 3 и состав, мас. олигомеры 6,9; техуглерод 12,9; окиcь цинка 0,5; парафино-нафтеновые углеводороды 11,1; ароматические углеводороды 26,3; смолы 23,8; асфальтены 9,7; другие вещества 8,8.

Таким образом, предлагаемый способ позволяет сократить длительность процесса и повысить производительность. Кроме того, этот способ прост в реализации, а установка для его осуществления позволяет значительно снизить энергозатраты, удобна в эксплуатации и отвечает требованиям техники безопасности эксплуатации.

1. Способ переработки резиносодержащих отходов, при котором осуществляют термодеструкцию этих отходов при 250 — 380 o С в среде высококипящих углеводородов с образованием парогазовой смеси и суспензии деструктированной резины в них, их разделение с последующим конденсированием парогазовой смеси, отличающийся тем, что перед термодеструкцией резиносодержащих отходов последние предварительно и последовательно обрабатывают продуктом конденсации парогазовой смеси при 35 — 200 o С до достижения степени набухания 5 — 60% и суспензией деструктированной резины в высококипящих углеводородах.

2. Способ по п.1, отличающийся тем, что предварительную обработку резиносодержащих отходов проводят при непрерывной циркуляции через них продуктов конденсации парогазовой смеси при кратности циркуляции 5 — 10 раз в 1 ч.

3. Установка для переработки резиносодержащих отходов, содержащая узел термодеструкции, соединенный с источником высококипящих углеводородов, приемником для готового продукта и теплообменником для конденсации парогазовой смеси, отличающаяся тем, что узел термодеструкции снабжен горизонтально установленным реактором с вмонтированным в него теплообменником, при этом установка снабжена источником суспензии деструктированной резины в высококипящих углеводородах, сообщенным с реактором, перепускной емкостью для приема продуктов конденсации парогазовой смеси, вход которой соединен с теплообменником для конденсации парогазовой смеси, вход которой соединен с теплообменником для кондленсации парогазовой смеси и связывающей перепускную емкость с реактором насосной магистралью с установленным на выходе перепускной емкости вентилем.

4. Установка по п.3, отличающаяся тем, что реактор снабжен циркуляционным контуром для продуктов конденсации парогазовой смеси и суспензии в виде обводной трубы, сообщенной с рабочей зоной реактора и снабженной побудителем расхода продуктов конденсации парогазовой смеси и суспензии.

5. Установка по п.3 или 4, отличающаяся тем, что реактор снабжен смонтированным под теплообменником барботером.

Источник