Производство кваса и газированных хлебных напитков

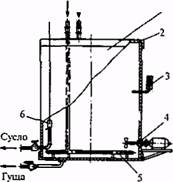

Для отделения сусла от гущи (дробины) осахаренный затор поступает в фильтрационный или отстойный чан. Фильтрационный чан представляет собой стальной цилиндр с плоским дном (рис. 98). На расстоянии 10-15 мм от основного дна укладывают разборное бронзовое фильтрационное сито, составленное из отдельных сегментов. Оно опирается на ножки высотой 12-15 мм, находящиеся на расстоянии 30-40 см одна от другой, и на борт шириной 25 мм, расположенный по окружности чана. В центре чана сегменты опираются на узкую поверхность корпуса приводного вала разрыхлителя. В одном из сегментов, имеется отверстие для удаления дробины.

Рис. 98. Фильтрационный чан: 1 — фильтрационные трубы; 2 — фильтрационные краны; 3 — сегнерово колесо; 4 — разрыхлитель; 5 — насос гидравлического подъемника; 6 — цилиндр гидравлического подъемника; 7 — редуктор; 8 — коробка скоростей; 9 — регулятор разности давлений: 10 — поступление воды; 11 — выход гущи (дробины).

Для отвода сусла в дне фильтрационного чана имеются выходные отверстия, являющиеся началом отводных труб, которые снабжены кранами, регулирующими скорость стока сусла. Для сбора сусла под кранами имеется сборный медный лоток. Он соединен с насосом для подачи мутного сусла обратно в фильтрационный чан. Сборный лоток вместе с фильтрационными кранами называется фильтрационной батареей.

Внутри фильтрационного чана имеется поплавковый декантатор, который позволяет декантировать верхний слой отстоявшегося сусла.

Для более полного извлечения экстрактивных веществ из заторной гущи в фильтрационном чане установлен разрыхлительный механизм. Он состоит из вертикальных ножей с приваренными к ним пропашниками, закрепленными на двух массивных поперечинах (плечах), которые укреплены на вертикальном валу. При вращении разрыхлитель разрезает заторную гущу на ряд тонких концентрических колец и слегка разрыхляет ее.

Промывная вода, попадая в прорези, извлекает из гущи экстрактивные вещества. Разрыхлитель приводится во вращение снизу электродвигателем через коробку скоростей и червячный редуктор.

Выщелачивание гущи производится горячей водой (75-80° С), поступающей из латунного промывного аппарата (оросителя), укрепленного в фильтрационном чане под разрыхлителем. Промывной аппарат представляет собой цилиндрический сосуд, в котором в горизонтальной плоскости диаметрально закреплены две трубки, закрытые на концах. Обе трубки снабжены мелкими отверстиями.

Вода поступает в цилиндрический сосуд и из него в обе трубки с отверстиями. Вытекая из отверстий этих трубок, вода приводит промывной аппарат во вращение по принципу сегнерова колеса. Промывной аппарат вращается медленно, со скоростью 5-10 об/мин, что способствует равномерному орошению всей поверхности выщелачиваемой гущи.

После подачи в фильтрационный чан затор оставляют в покое 30 мин (отстаивание). Затем путем быстрого попеременного открывания и закрывания кранов в зоне стоков создают вихревые движения. Мелкие частички гущи поднимаются со дна, и через краны вытекает мутная жидкость, называемая мутным суслом. Эта производственная операция называется пропуском кранов.

Мутное сусло осторожно перекачивают небольшим центробежным насосом по трубе обратно в фильтрационный чан. Возврат сусла продолжается до тех пор, пока вытекающее из кранов сусло не станет прозрачным. Прозрачное сусло направляется через выносной холодильник в бродильный чан. При наличии поплавкового декантатора отбор осветлившейся верхней части затора совмещают с фильтрацией, отбирая при этом сусло в отдельный сборник, из которого насосом подают его через холодильник на брожение.

По окончании фильтрации первого сусла оставшуюся гущу подвергают непрерывному или периодическому выщелачиванию. При периодическом выщелачивании гущу заливают горячей водой (70°С), перемешивают, дают отстояться 60 мин, после чего декантируют второе сусло. Затем вторично гущу заливают горячей водой, перемешивают, дают отстояться 60 мин и декантируют третье сусло. Второе и третье сусло собирают в промежуточный сборник или сразу его направляют через холодильник в бродильный чан.

Концентрация общего (сборного) сусла должна быть не менее 1,8% по сахарометру; объем его должен соответствовать количеству кваса, получаемого из определенной нормы зернопродуктов.

Оставшуюся в фильтрационном чане гущу выгружают через люк в днище аппарата и по наклонному спускному желобу направляют в закрытый бункер для отпуска на корм животным.

Источник

Способы приготовления кваса § 1. Приготовление квасного сусла

На заводах безалкогольных напитков квасное сусло получают разбавлением концентрата квасного сусла в воде или настойным способом из квасных ржаных хлебцев или из сухого кваса.

Приготовление сусла настойным способом состоит в экстрагировании горячей водой растворимых веществ из квасных хлебцев или сухого кваса и отделении нерастворившейся массы (квасной гущи). Квасные хлебцы измельчают на дробилках и настаивают в аппаратах.

| Пар |

| I Вола |

Настойный аппарат заполняют горячей водой (80-90°С) в таком объеме, чтобы получить первое сусло в количестве 1/3 от заданного объема изготовляемого кваса, и при перемешивании по-Рис. 87. Настойный аппарат дают всю массу измельченных квасных

хлебцев или сухого кваса, которая должна расходоваться по рецептуре на объем готового кваса. Смесь перемешивают около 30 мин и затем настаивают 1,5—2 ч. Отстоявшееся первое квасное сусло через декантатор перекачивают в бродильно-купажный аппарат, охлаждая его перед этим в теплообменнике до 25—30° С.

Оставшуюся в аппарате гущу заливают горячей водой (60-70° С) в количестве, равном объему первого сусла, 20 мин перемешивают, 1,5 ч настаивают и декантат пропускают через теплообменник, охлаждая полученное второе сусло до 25—30°С Второе сусло соединяют с первым суслом.

Для третьего залива воды берут столько, чтобы было достаточно для доведения общего объема квасного сусла до заданного. Смесь воды и гущи перемешивают 20 мин и настаивают 1 ч. Охлажденное до 25-30°С третье сусло присоединяют к первым двум.

Содержание сухих веществ в первом сусле 1,8-2%, во втором сусле 1,2-1,3, в третьем сусле 0,5-0,7%. Температура поступающего на брожение квасного сусла 23—27″ С, содержание сухих веществ — не менее 1,5% масс.

Для получения сусла для окрошечного кваса ржаную муку запаривают кипящей водой в соотношении 1:10, перемешивают, охлаждают до 55°С, добавляют измельченные ячменный и ржаной солода в нагретую до 70—73°С воду. Далее настаивают как описано выше. Массовая доля сухих веществ в сусле, поступающем на брожение, 1,3%. Выход общего сусла должен быть равен объему приготовляемого кваса.

При приготовлении сусла из концентрата квасного сусласначала в бродильно-купажный аппарат наливают воду температурой 30

35°С и в ней растворяют концентрат квасного сусла до массовой доли сухих веществ 1,4% (для хлебного кваса) и до 1% для окрошечного кваса. ККС подают в бродильно-купажный аппарат по частям: 2/3 расходуют на получение квасного сусла, а 1/3 вносят при купажировании, что улучшает аромат.

Для приготовления сусла, предназначенного для сбраживания в ЦКБА, используют разведенный пастеризованный концентрат квасного сусла (ККС) или обогащенный концентрат квасного сусла (КОКС), а затем сахарный сироп, комбинированную дрожжевую и молочнокислую закваску или подмоложенные дрожжи.

Перед разведением ККС или КОКС пастеризуют, подвергая тепловой обработке при 75-80°С в течение 30-35 мин. Можно пастеризовать в указанном режиме и разведенный концентрат квасного сусла. После пастеризации его охлаждают до 26-30°С и перекачивают в ЦКБА.

На брожение рекомендуется задавать 70% от общего количества ККС или КОКС. Оставшиеся 30% используют при купажировании кваса.

Допускается подавать на брожение полностью все расчетное количество ККС или КОКС без последующего купажирования кваса с концентратом.

Разведенный концентрат квасного сусла с содержанием сухих веществ 1,4% (при закладке 70% от расчетного количества концентрата), либо 2,2% (при использовании полностью всего количества концентрата) перекачивают в ЦКБА.

Приготовление кваса с использованием ячменного солода возможно как на предприятиях, производящих квас, так и на пивоваренных заводах, с заменой половины ККС неохмеленным пивным суслом. В случае недостаточной цветности кваса часть сахара заменяют колером.

§ 2. Сбраживаниеквасного сусла

Брожение квасного сусла проводят в бродилъно-купажных или бродильных аппаратах.

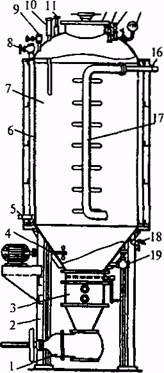

Бродильно-купажный аппарат (рис. 88) представляет собой цилиндрический сосуд 7 с коническим днищем, сферической крышкой, закрытой герметично люком 12, и опорами 2. Для регулирования температуры сусла аппарат снабжен рубашкой 6. В нижней конической части установлен дрожжеотделитель 3 с задвижкой 1. Для перемешива-

ния сусла при брожении и купажировании имеется пропеллерная мешалка 4.

Аппарат снабжен также штуцерами 8 и 13 для отвода воздуха из аппарата и рубашки, штуцерами 16 и 5 для ввода и отвода охлаждающего рассола, штуцером 9 для подачи сусла и штуцером 14 для ввода сиропа, термометром 10, манометром 15, компенсатором 17, пробным краником 18, сливным штуцером 19 и штуцером 11 для ввода датчика автоматического определения уровня жидкости. Корпус аппарата покрыт слоем теплоизоляционного материала.

Аппарат выпускают вместимостью 100 и 500 дал и производительностью соответственно 150 и 700дал/сут.

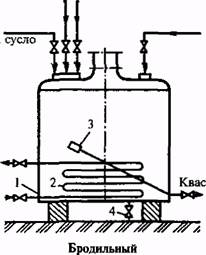

Бродильный аппарат (рис. 89) представляет собой цилиндрический резервуар 1 с герметически закрывающейся крышкой.

Он оборудован охлаждающим змеевиком 2, декантатором 3 для съема сброженного сусла с дрожжевого осадка и штуцером 4 для слива промывной воды и с трубой для отвода СО2.

Вначале в бродильно-купажный или бродильный аппарат подают квасное сусло и 1/4 сахара (в виде сахарного сиропа)

| Рис. 88. Бродильно-купажныйаппарат |

| „ оп Рис ‘ S9 ‘ |

| сироп Квасное |

от его общего количества, пре- Сахарный ^усмотренного рецептурой. Содержание сухих веществ в сусле для хлебного кваса должно быть не менее 2,5%, а для окрошечного кваса— 1,6%. После этоговсусло вносят комбинированную закваску из чистых культур дрожжей и молочнокислых бактерий (2—4% к объему сусла) или разводку, полученную из высушенных, технически чистых культур (0,8% дрожжи и 0,06% молочнокислые бактерии к объему сусла). Брожение проводят при температуре 25— 28° С до понижения содержания сухих веществ в сусле на 1% масс. и достижения кислотности не ниже 2 см 3 раствора щелочи кон-

| кислые бактерии Вода |

| аппарат |

Дрожжи имолочно-

центрациеЙ 1 моль/дм 3 на 100 см 1 кваса. В процессе брожения регулируют температуру, не допуская ее повышения.

Для более полного осахаривания углеводов и, вследствие этого, для ускорения брожения, после ввода сахарного сиропа, добавляют еще молотый ячменный солод (5 г на 1 дм 3 сусла). Солод должен иметь низкую продолжительность осахаривания — не более 10 мин.

Для повышения стойкости сброженное сусло (квас) по окончании брожения тщательно отделяют от дрожжей, для чего его охлаждают в бродильно-купажном аппарате до 5— ТС. При этом дрожжи плотным слоем осаждаются в дрожжеотделитель, а квас осторожно, не затрагивая дрожжевого осадка, перекачивают в купажный аппарат или купажируют непосредственно в бродильно-купажном аппарате.

В бродильном аппарате купажировать квас не разрешается.

При брожении квасного сусла часть питательных веществ расходуется на рост дрожжевых клеток и молочнокислых бактерий, а основная масса под действием ферментов преобразуется в новые продукты: сахара, этиловый спирт, органические кислоты, в том числе молочную кислоту, диоксид углерода и др. Пониженная температура сусла способствует растворению СО3 и насыщению им кваса.

При работе с недостаточном накоплением в квасе молочной кислоты в готовое сусло, еще до внесения в него сахара, допускается вводить 4% (по объему) комбинированной закваски или разводки высушенных культур (0,5% дрожжей и 1,5% молочно- кислых бактерий) и оставлять продукт на 6 ч для накопления молочной кислоты при 30— 32°С. Затем вносят 1/4 сахара от рецептуры (в виде сахарного сиропа) и проводят брожение при 30-32″С до снижения содержания СВ на 1% масс. При недостаточном накоплении алкоголя в предыдущих циклах

|

брожения с использованием этого же сырья дрожжи в сусло вносят на несколько часов раньше, чем молочнокислые бактерии. Брожение проводят при 28-30°С до понижения содержания СВ на \% масс.

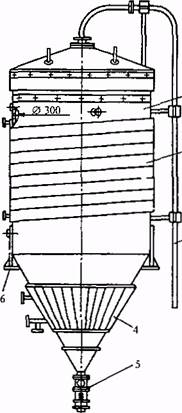

При производстве хлебного кваса, кроме бродильно-купажных и бродильных аппаратов, используют цилтдро-коничеекие бродильные аппараты ЦКБА (рис. 90). ЦКБА — это более совершенный аппарат, представляющий собой цилиндрический сосуд 1 со сферической крышкой, снабженный рубашками: 2 на цилиндрической и 4 на конической частях корпуса для охлаждения бродящего сусла и кваса. В нижней части аппарата смонтированы дрожжеотделитель и горизонтально расположенная мешалка. Аппарат имеет трубопровод 3 для удаления диоксида углерода и подачи моющего раствора и камеру 5 для ввода комбинированной закваски и вывода готового кваса. Аппарат устанавливается на кольцевых опорах 6.

Аппараты выпускаются с рабочей вместимостью 9,4 и 25 м 3 .

| Рис. 90. Цилиндроконический бродильный аппарат |

Готовый разведенный концентрат квасного сусла, имеющий температуру 26—30°С, перекачивают в

подготовленный ЦКБА при открытом газовом вентиле 3. С целью ускорения брожения, подмоложенные хлебопекарные дрожжи или комбинированную дрожжевую и молочнокислую закваску задают во вторую порцию разведенного концентрата квасного сусла также при температуре 26-30°С. Для предотвращения ценообразования и упрощения эксплуатации заполнение ЦКБА квасным суслом производят снизу. Затем при перемешивании центробежным насосом «на себя» в ЦКБА вносят 25% предусмотренного рецептурой сахара в виде отфильтрованного сиропа концентрацией сухих веществ 60-65%.

После тщательного перемешивания отбирают пробу для определения перед началом брожения физико-химических показателей сусла — массовой доли сухих веществ, температуры — и закрывают воздушный вентиль. Давление в ЦКБА при брожении регулируют шпунтаппаратом, оно не должно превышать 0,065 МПа.

С целью сокращения сроков занятости и увеличения оборачиваемости ЦКБА рекомендуется сусло готовить в отдельно стоящих сборниках, где его тщательно перемешивают и доводят до требуемой плотности.

Брожение проводят при температуре 26—30°С до снижения массовой доли сухих веществ в сусле на 1 г в 100 г сброженного сусла и достижения кислотности не ниже 2 см 3 раствора гидроксида натрия концентрацией 1 моль/дм 3 , расходуемого на титрование 100 см 3 сусла. В процессе брожения необходимо контролировать температуру квасного сусла, не допуская ее повышения.

Брожение ведут при периодическом перемешивании центробежным насосом (через каждые 2 ч) в течение 30 мин.

Источник